施工工藝標準化(一)

一、構造柱施工

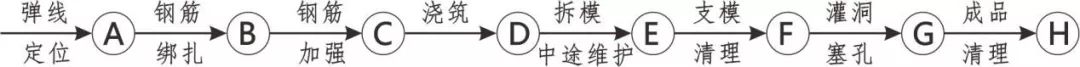

工藝流程

工藝要點

A.清理清掃樓地面,找出主體結構施工時所標注的軸線和控制線,彈出墻體邊線、輔助控制線和構造柱定位線。

B.根據構造柱定位線調整好立筋位置,如立筋偏移量較大可采取化學植筋,植筋滿足有關規范要求。

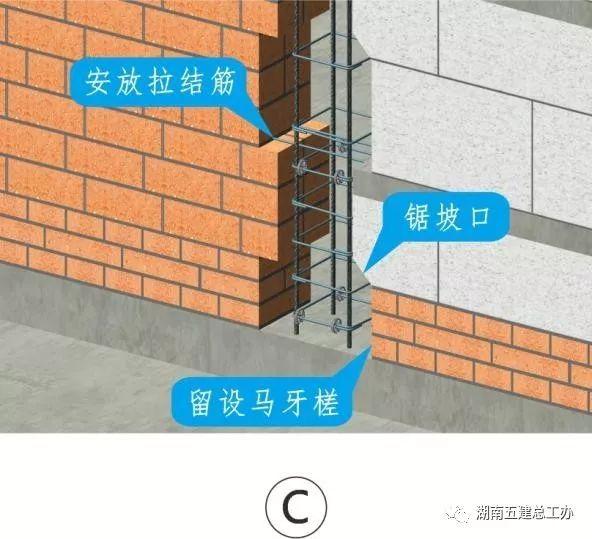

C.按設計及規范要求留設馬牙槎和拉結筋,馬牙槎應先退后進,出槎60mm,每道馬牙槎高度不宜超過300mm。

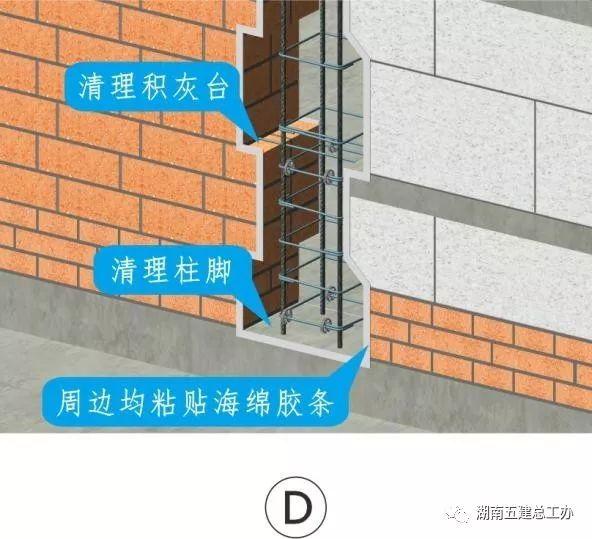

D.驗收前清理砌筑時散落在柱腳和積灰臺的灰漿,在柱與墻交接處粘貼海綿膠條;做好自檢后請監理驗收,并記錄備案。

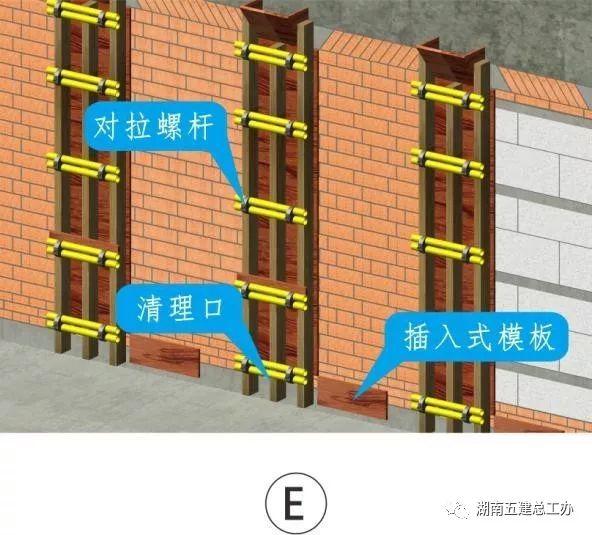

E.模板至少八成新,無脫皮、散邊;支模前清理模板面并涂刷脫模劑;采用對拉螺桿固定,對拉松緊合適,不得在墻上留洞或穿孔。

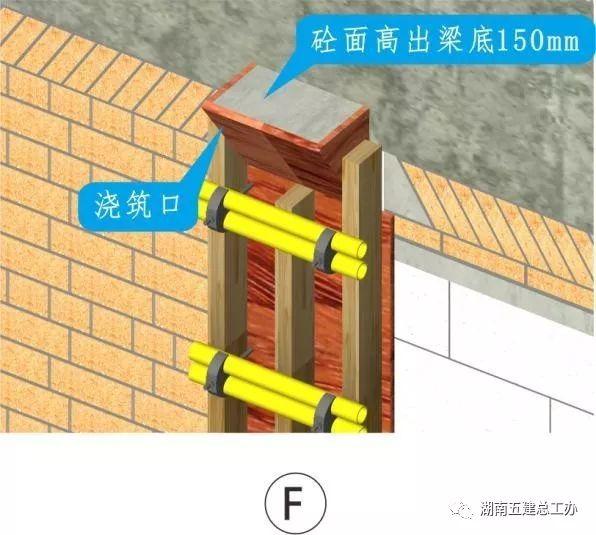

F.澆筑前需濕潤模板和柱邊砌體,澆筑時采用人工喂料小型電動振搗器分層(300mm)振搗,不得采用其他簡易振搗方式代替。

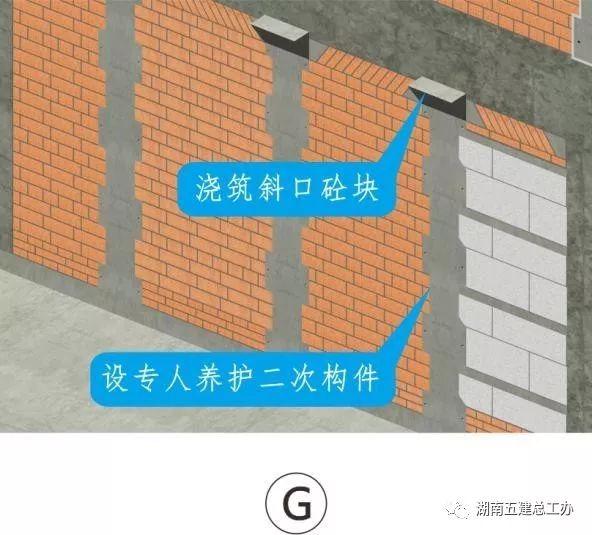

G.嚴格控制松模和拆模時間,避免松模、拆模過早損壞構造柱表面,致使柱麻面,宜在澆筑2天后拆模,期間帶模養護。

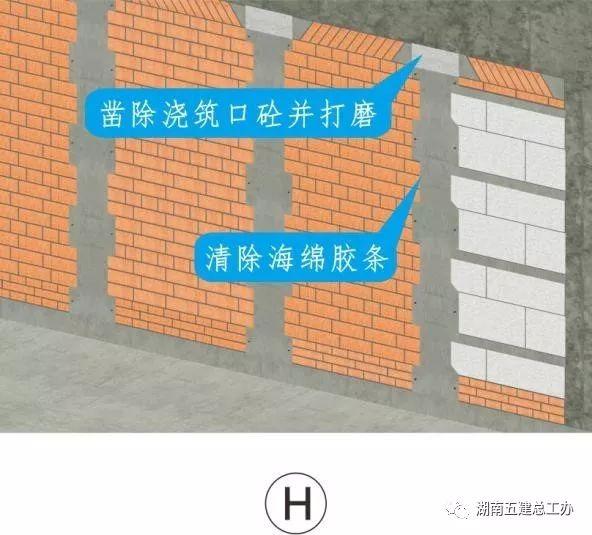

H.以粗骨料不松動(澆筑后3-5天)后鑿除澆筑斜口,鑿除后用手持磨光機磨平;海綿膠條用灰鏟干凈清除。

成品效果

構造柱砼密實,表面平整光潔;馬牙槎與砌體咬合緊密,無孔洞、無蜂窩,無漏漿、無墻面污染。

構造柱支模用海綿膠條清理干凈無殘留;澆筑口鑿除細致、打磨到位,表面平整無粗骨料凹坑。

二、樓板施工洞施工

工藝流程

工藝要點

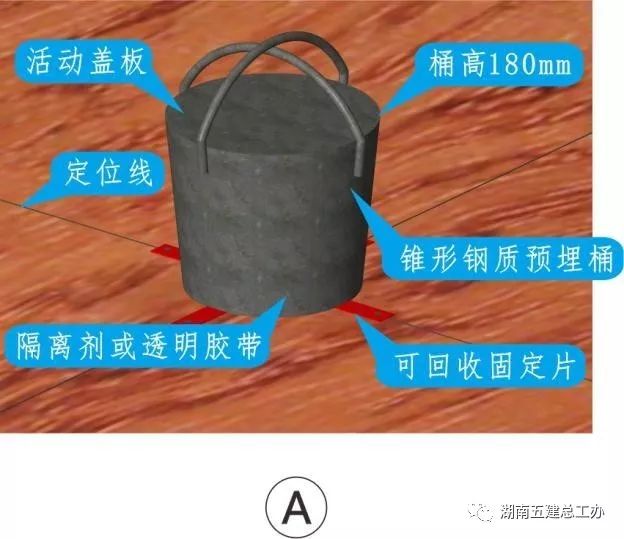

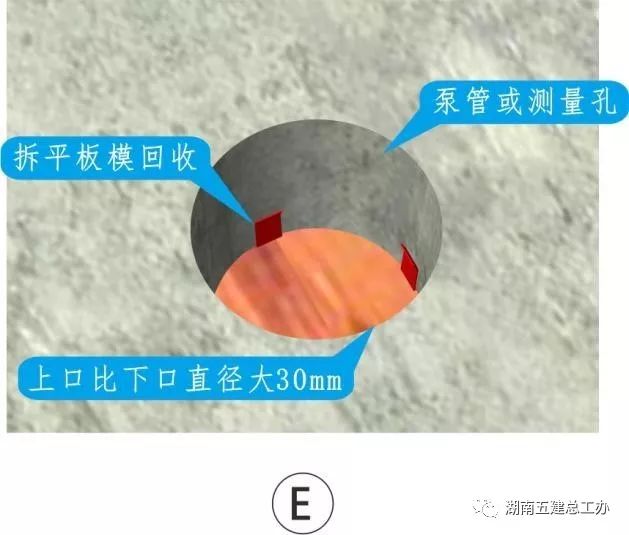

A.樓板圓錐形測量孔下直徑150mm上直徑180mm,圓錐形泵管孔下直徑220mm上直徑250mm;按主體控制線定位復核無誤后固定。

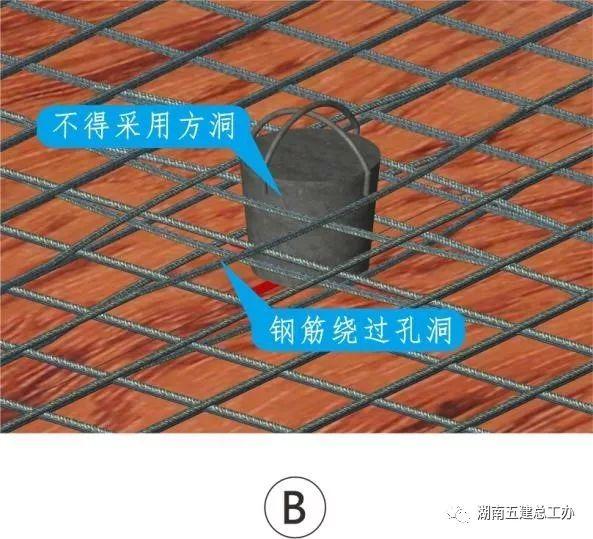

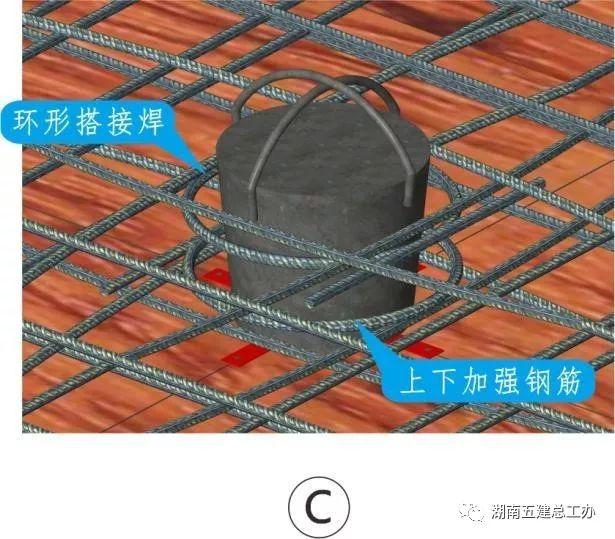

B.因泵管和測量孔洞尺寸較小,此處樓板鋼筋不截斷,采取彎折繞過孔洞的方法處理;較大孔洞按設計要求處理。

C.孔洞周雙層環形加強鋼筋采用在鋼筋加工區統一加工制作,如預留洞處無雙層鋼筋時將雙層環形加強鋼焊成骨架。

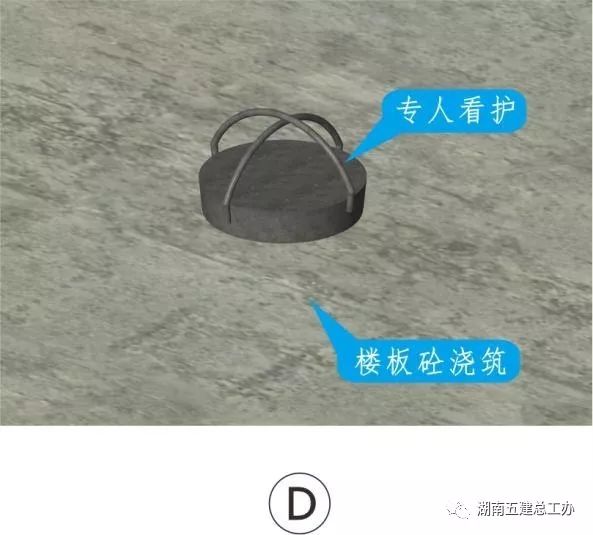

D.樓板砼澆筑時,樓層管理人員應有針對性的看護預埋桶,避免澆搗設備直接接觸預埋桶,造成預埋桶偏移或變形。

E.樓板砼澆筑二十四小時后,打開預埋桶蓋板,將固定片脫扣提出預埋桶;平板模拆除時及時回收固定片用于周轉。

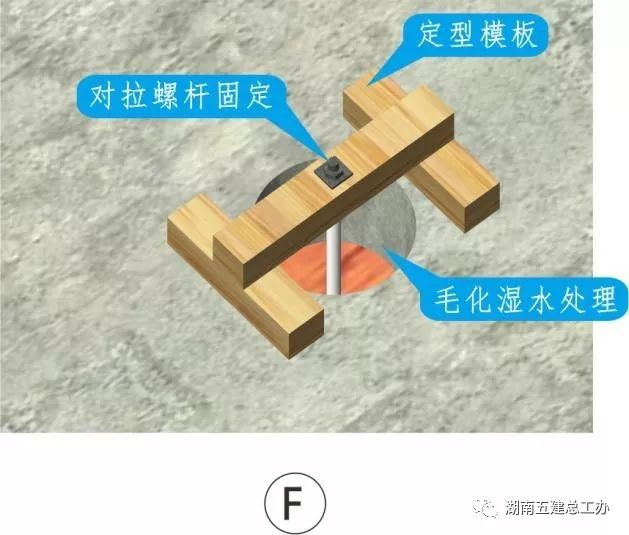

F.待主體砼和測量工作完成后即可將孔壁砂漿、透明膠布等清理干凈,用手持設備對洞壁鑿毛處理,再采用定型模板固定。

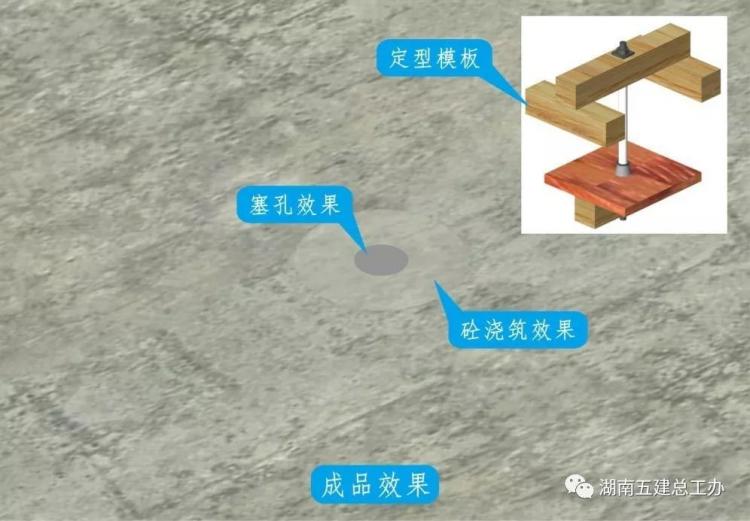

G.待孔壁濕水后用高于原設計標號的微膨細石砼分層搗實;上部螺桿周留V形槽,并在細石砼終凝前抹實壓光表面。

H.待定型模板拆除后,及時清理板底塑料墊,并用水泥砂漿修補,再從樓板上部用干硬性微膨砂漿手工分段塞填螺桿孔。

成品效果

泵管和測量孔洞砼強度比原設計高一個等級,砼澆搗密實,樓板面新舊砼面無高差,表面平整,無明顯色差。

板底無跑模無漏漿無蜂窩無松散砼等現象,與板底面無高差,支模用海綿膠帶等清理干凈。

三、外墻孔洞修補

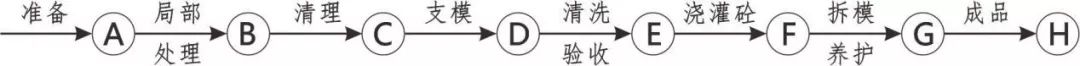

工藝流程

工藝要點

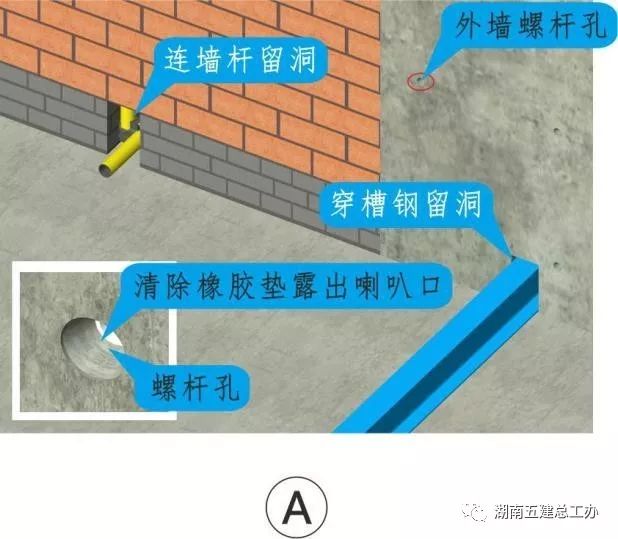

A.外墻砌體、砼墻中外架拉結點、外挑槽鋼預留孔洞和螺桿孔灌注安排專人負責,現場指導督促孔洞修補全過程。

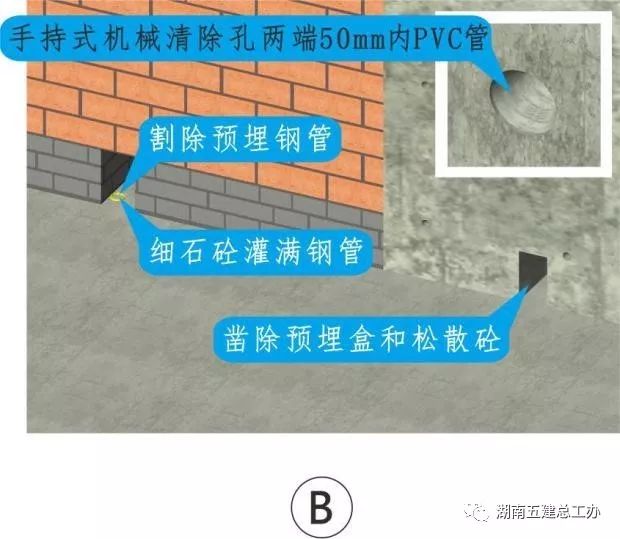

B.外架拉結點預埋鋼管應使用氣割割除,不得采用電焊吹割,并及時灌注砂漿至樓板面,鑿除孔洞周預埋盒及松散物。

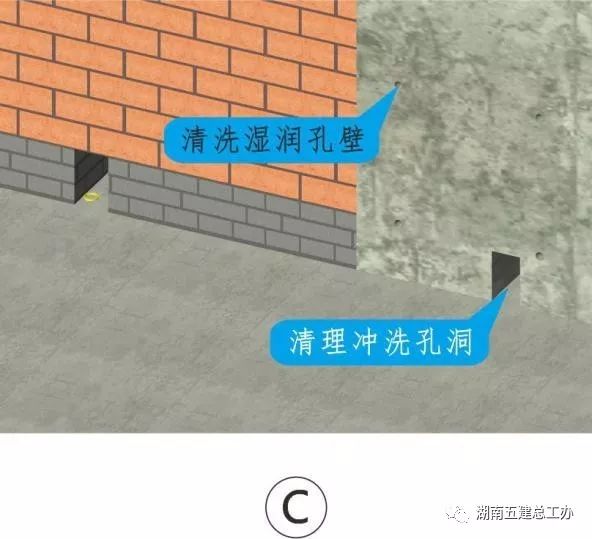

C.孔洞支模和螺桿孔修補前清理并沖洗孔洞周邊,確保孔洞周邊干凈無灰漿無油污。

D.模板采用通用性強的工具式定型模板,定制模板時要考慮到高寬可調;螺桿孔內外側用搓成長條的砂漿手工壓入孔內。

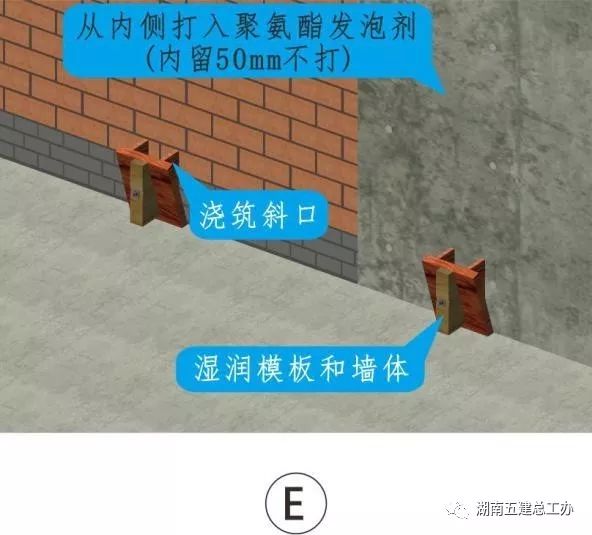

E.孔洞大邊大于100mm必須支模灌注,孔洞大邊小于100mm可采用半干硬微膨細石砼或水泥砂漿分層、分次灌注或手工填塞。

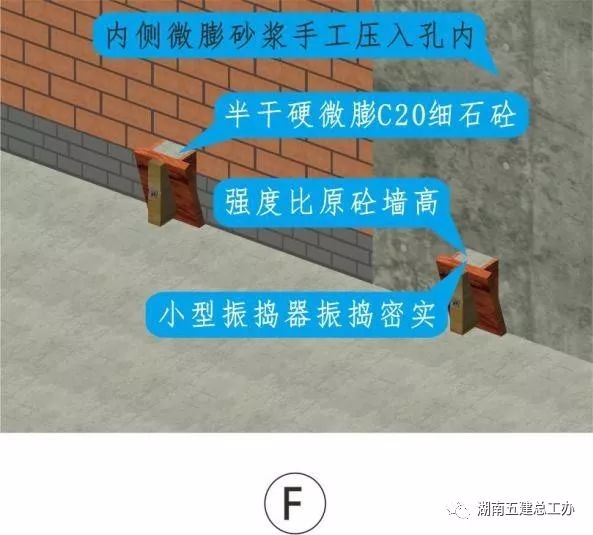

F.本工藝細石砼和水泥砂漿均添加膨脹劑和防水劑,支模的孔洞細石砼灌注必須采用小型振搗器振搗,不得采用簡易方式代替。

G.孔洞砼澆灌后24小時內不得松動和拆除模板,拆模后檢查孔洞砼澆灌質量并及時修補質量缺陷。

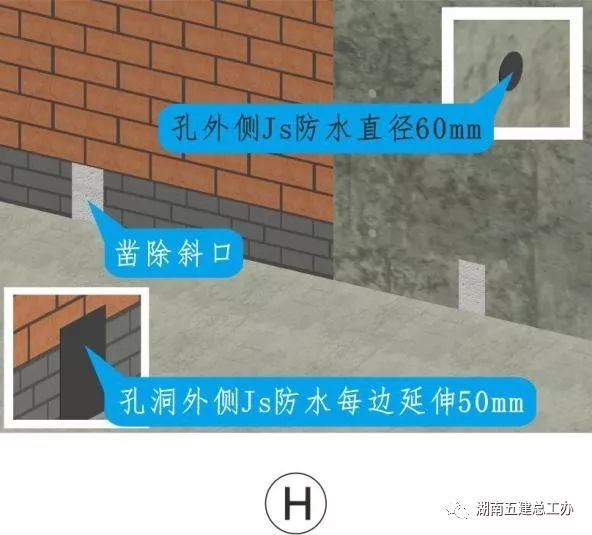

H.拆模2天后人工鑿除澆筑斜口并打磨平整,孔洞外側修補后及時分層分次刮涂1.0mm厚JS防水涂膜。

成品效果

砌體、砼墻體孔洞細石砼澆注密實無蜂窩、麻面,JS厚度均勻、表面無裂縫,澆筑口清鑿平整無粗骨料凹坑。

外墻螺桿灌孔微膨防水水泥砂漿與基體無收縮裂縫,表面圓餅大小、色澤一致,孔周無水泥漿等污染物。

施工工藝標準化(二)

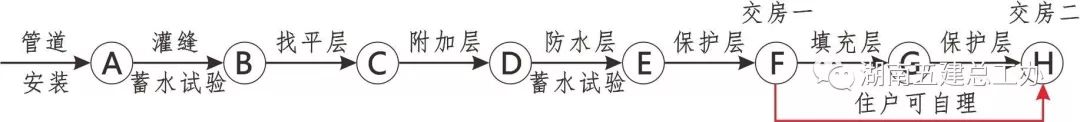

一、同層排水衛生間防水

工藝流程

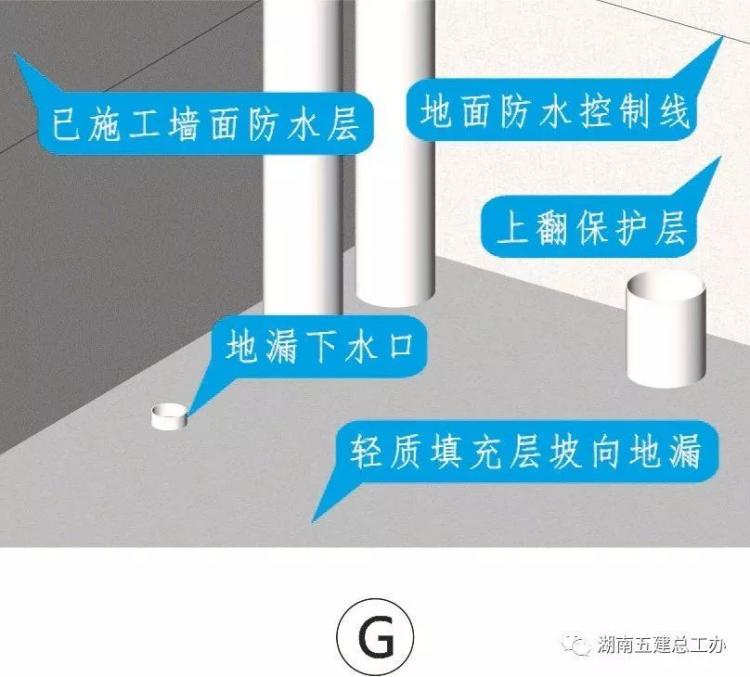

工藝要點

A.穿樓面專用管段管周需有止水構造,同層排水管件積水器底平結構板面,需確保防水找平層、防水層、填充層積水順利排出。

B.預留洞周邊清理并刷素水泥漿,分二次灌注半干硬微膨細石砼;板底設定型模封閉;完成后需24小時以上蓄水試驗。

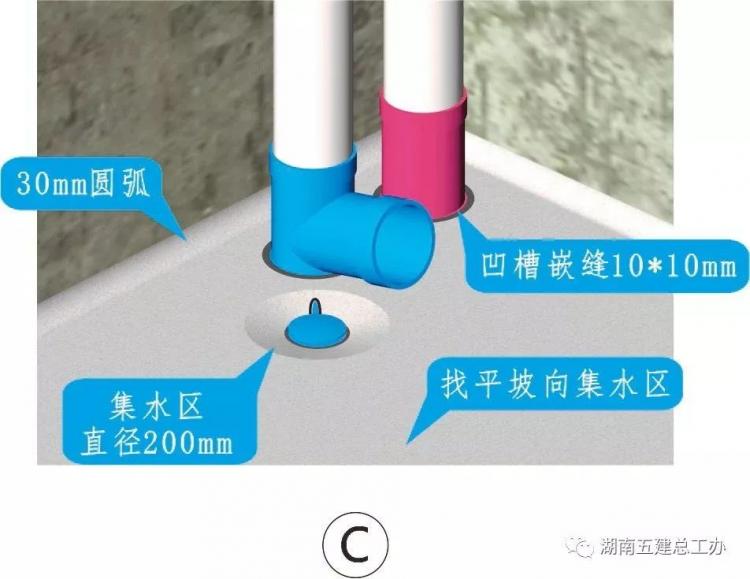

C.找平層前需將基層缺陷用防水砂漿修補好,清理干凈后素水泥漿界面處理,找平層分二次抹壓并表面壓光,坡向積水收集區。

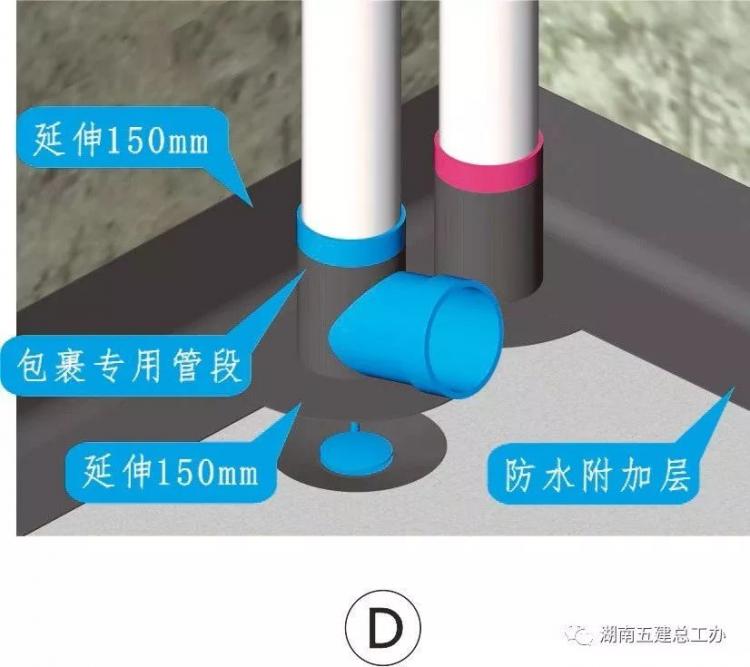

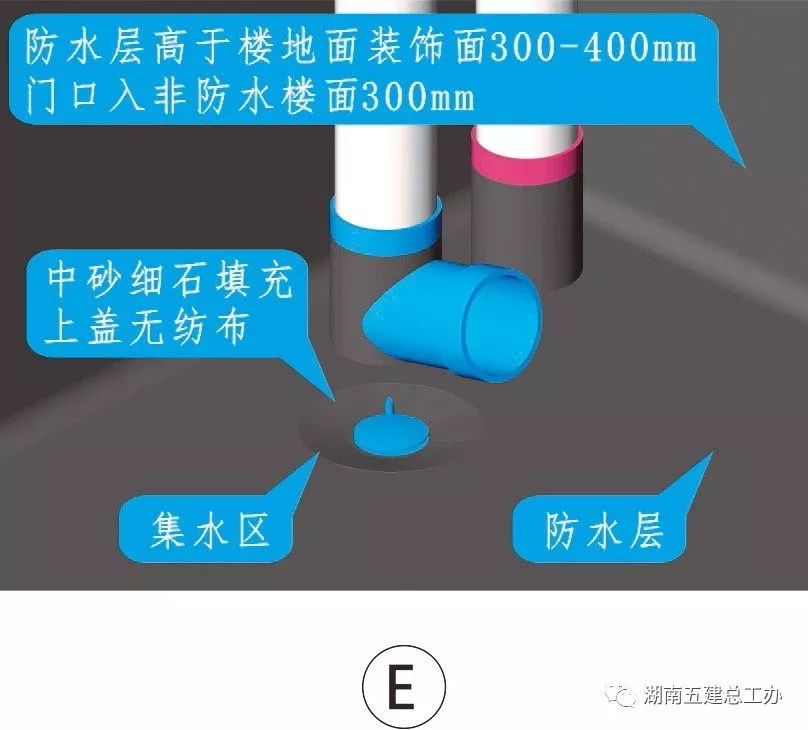

D.找平層完全干透并清掃干凈后,在穿樓板管根周邊、四周墻根周圍涂刷一道涂膜附加層,防水附加層內另加玻璃絲布。

E.基層滿刷冷底子油后開始大面涂刷防水層,整體涂刷要分層進行,每層涂膜厚度均勻、方向一致,各層之間則方向垂直,總厚度不小于1.5mm。

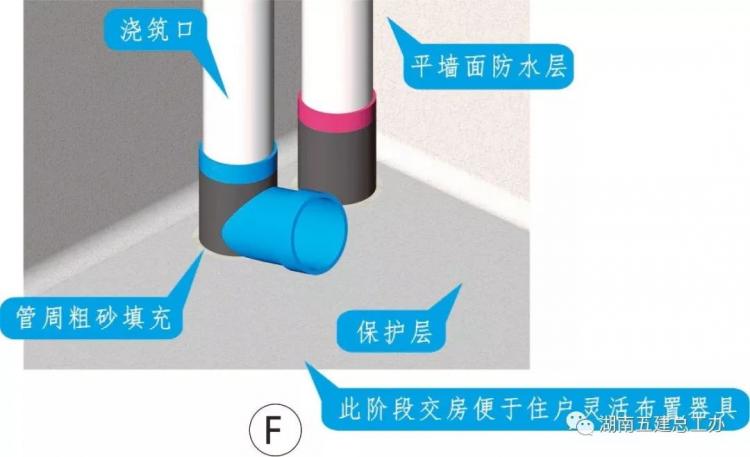

F.蓄水試驗通過后立即施工樓地面和墻面保護層,墻面保護層接至墻面防水層,為防開裂可在墻保護層中設置耐堿網格布加強。

G.填充層必須采用輕質材料,為防住戶自理時使用垃圾等填充,交房前施工方可將輕質材料運至戶內,裝修時住戶簽責任狀。

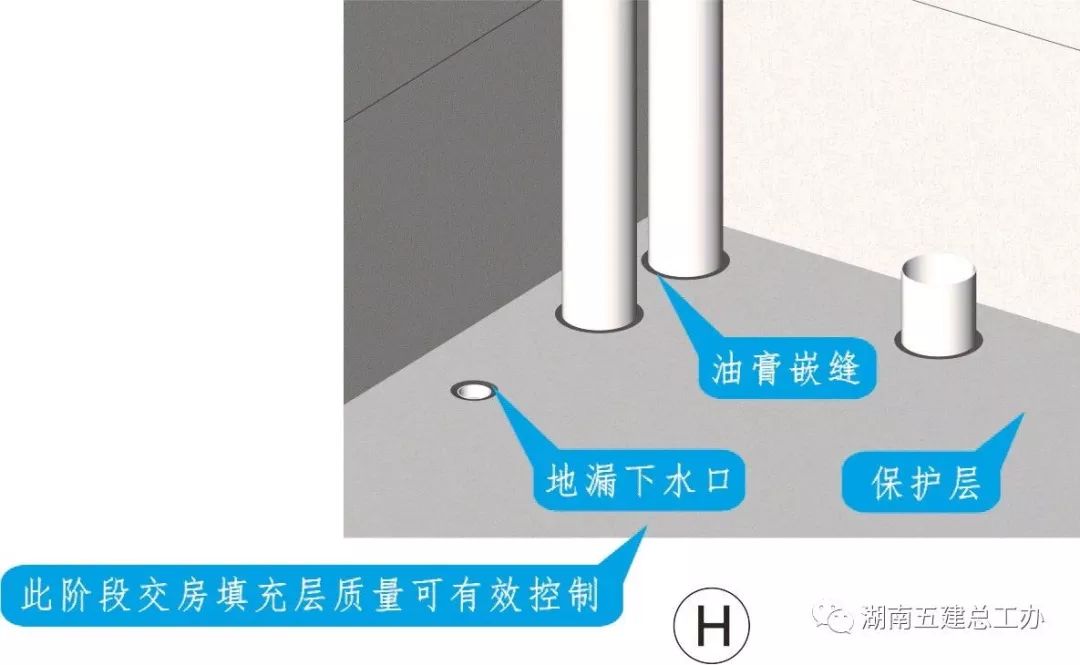

H.管周留凹槽嵌防水油膏,住戶施工樓地面裝飾面層前,需在保護層上再做涂膜防水層一遍,與土建防水形成復合防水層。

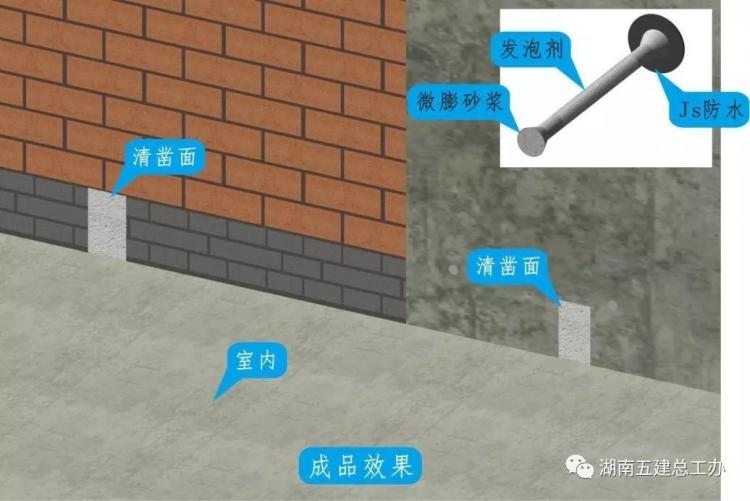

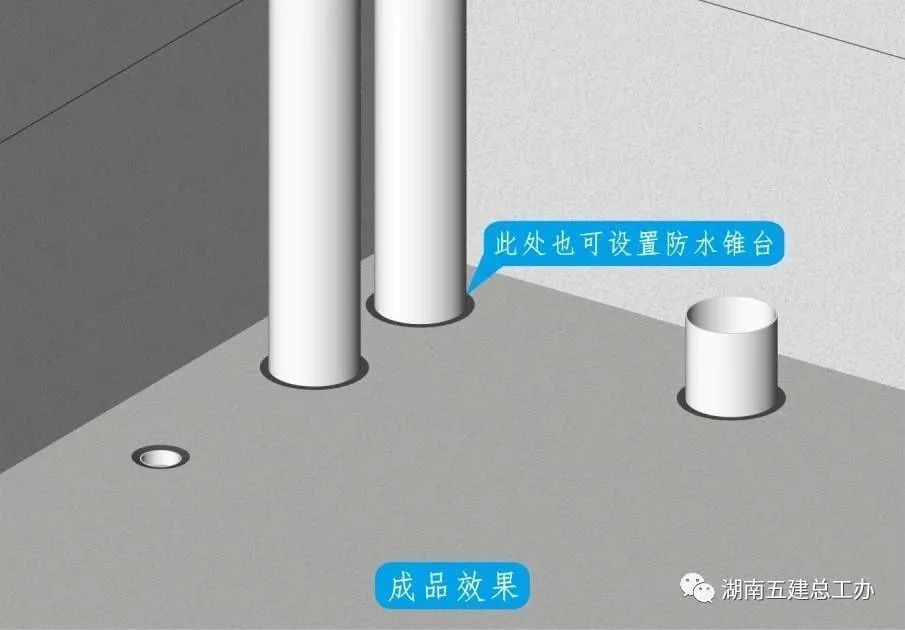

成品效果

樓地面保護層坡向地漏下水口明顯,表面無積水,無起砂、起灰現象,管周防水油膏嵌縫飽滿光滑。

垂直翻邊防水保護層與墻面防水砂漿交接水平無明顯接痕,保護層無裂縫、表現干凈光潔無污染。

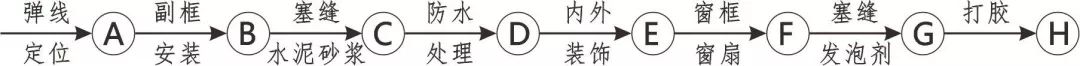

二、外墻窗安裝(有副框)

工藝流程

工藝要點

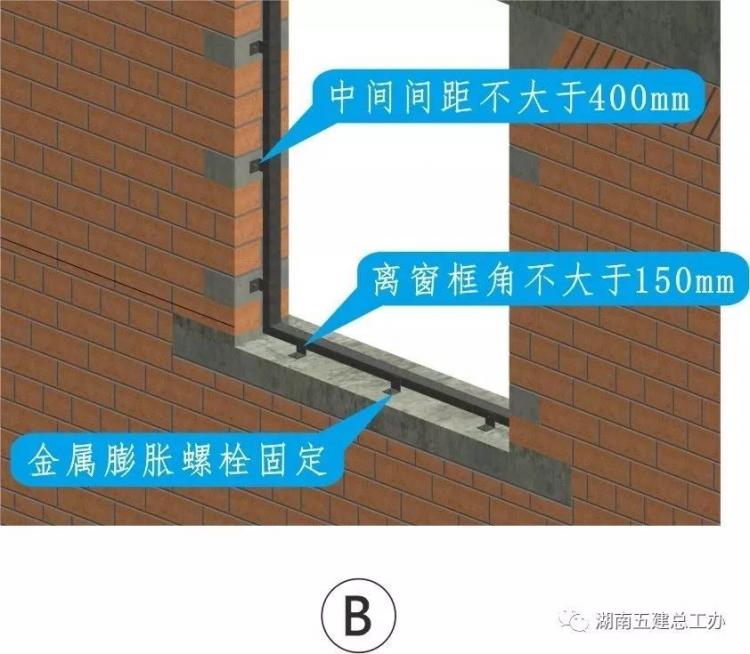

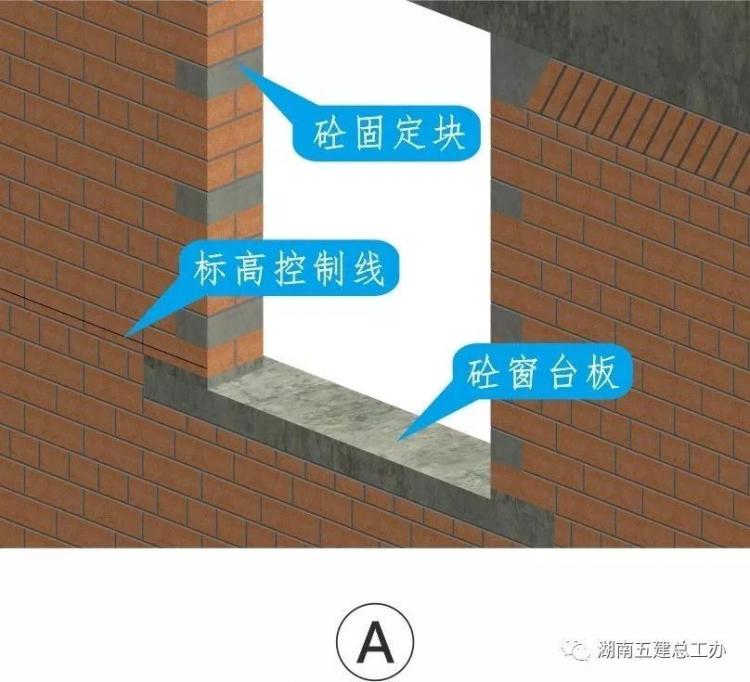

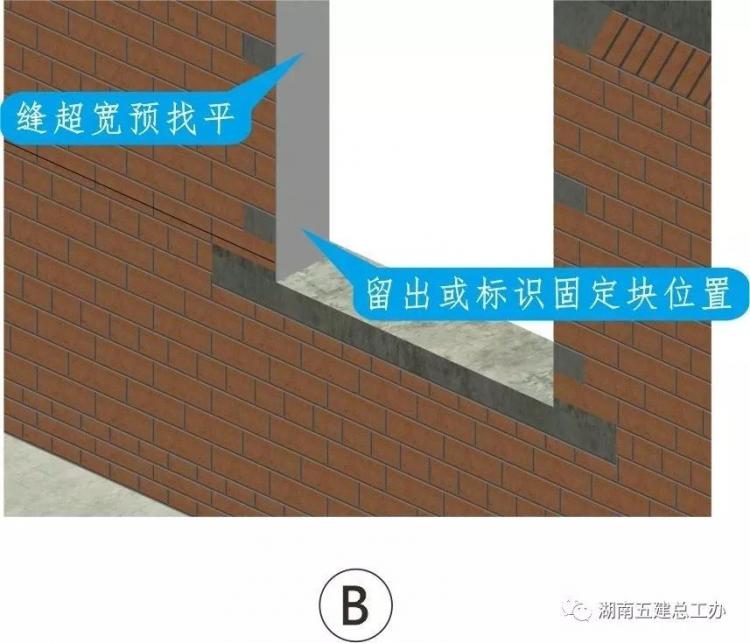

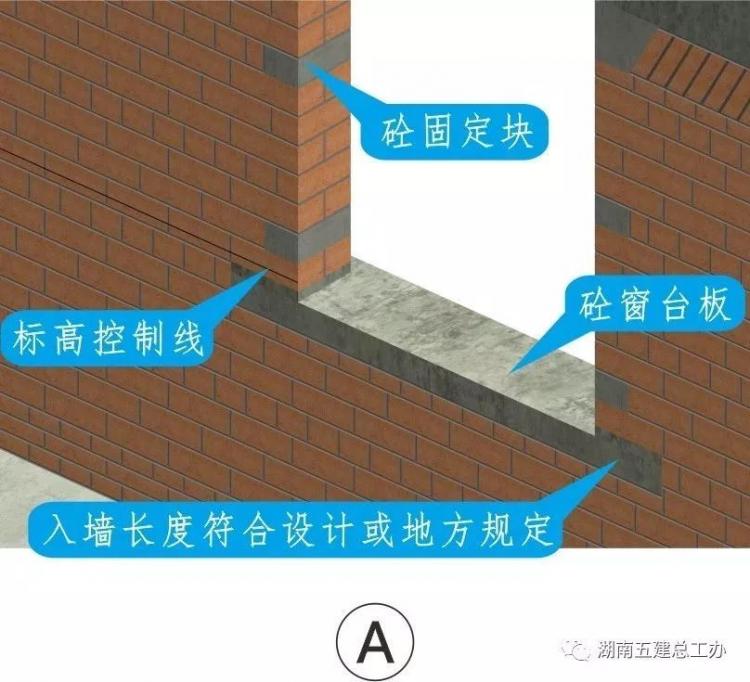

A.窗框安裝前需提前彈設并復核室內1米建筑標高控制線、窗邊垂直控制線、窗框于墻進出線,并與土建進行工序交接。

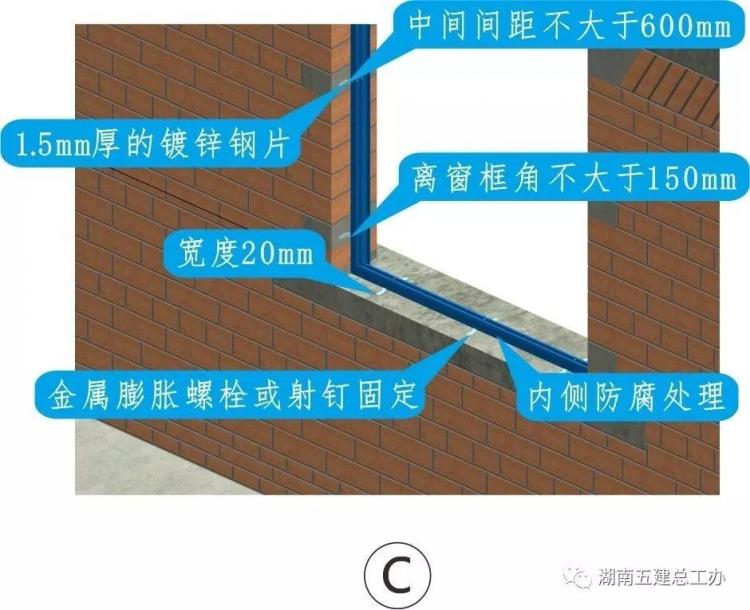

B.副框及連接件符合深化設計并經原設計確認,采用木楔臨時固定,之后用金屬膨脹螺栓將副框固定在混凝土塊上。

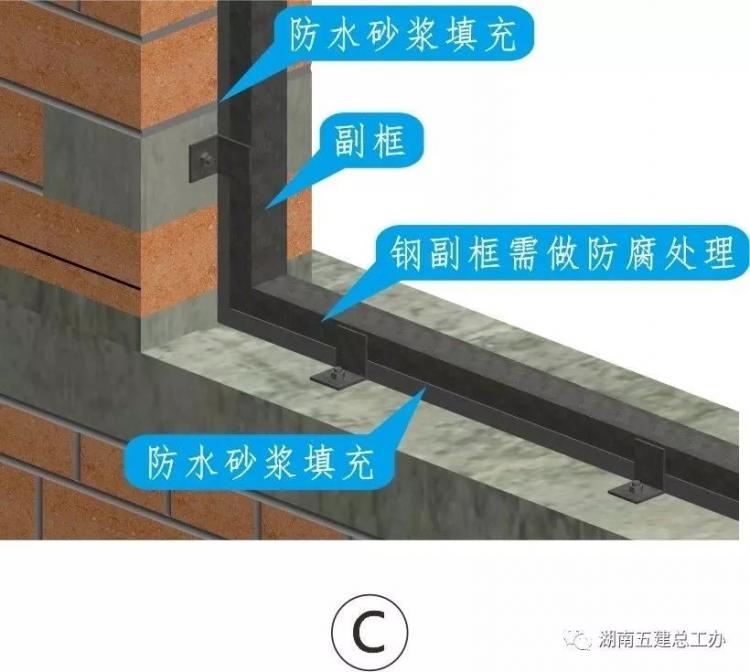

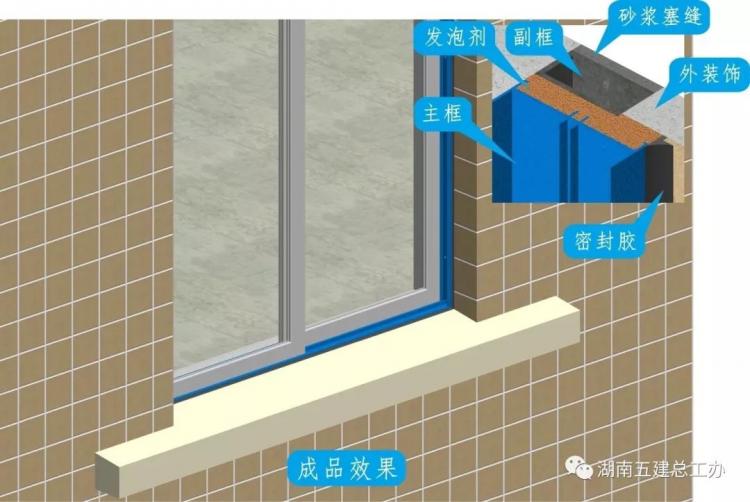

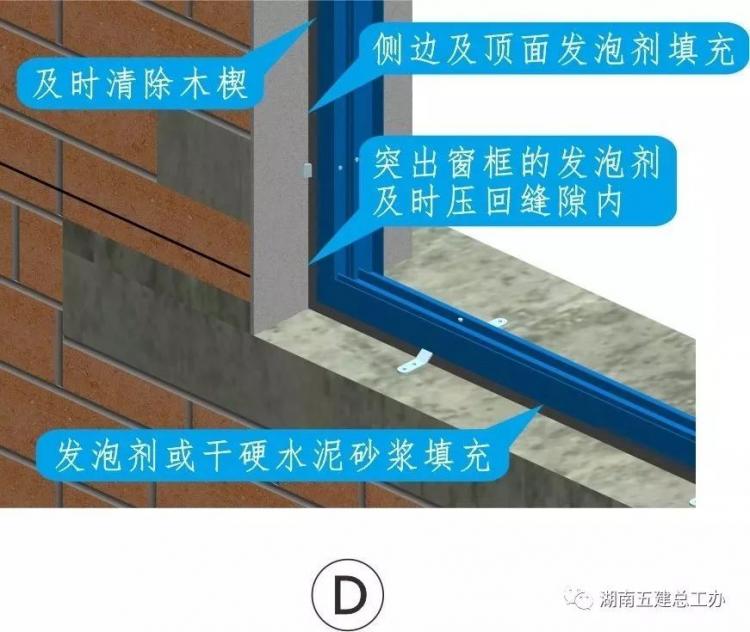

C.副框與墻面、鋁合金主框接觸面需做防腐處理,副框與墻面間縫隙用干硬性水泥砂漿填充,內外斜八字,養護7天。

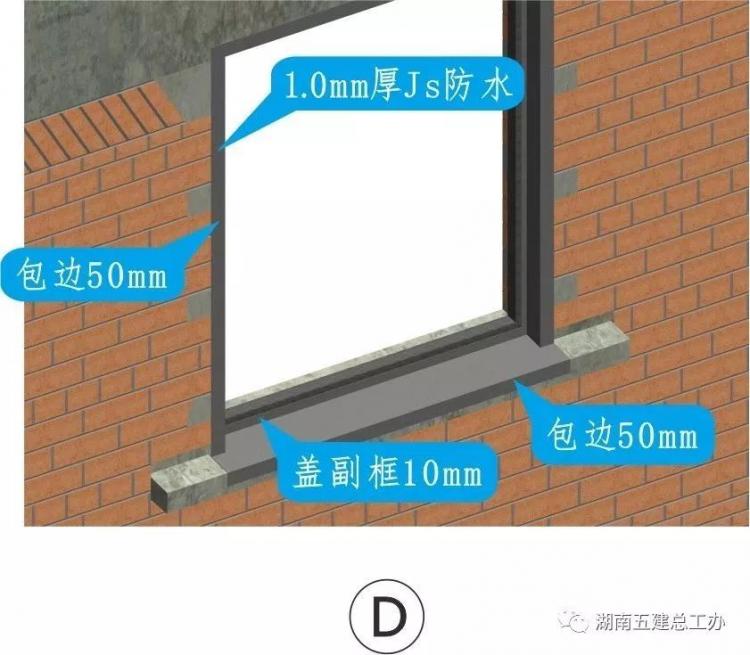

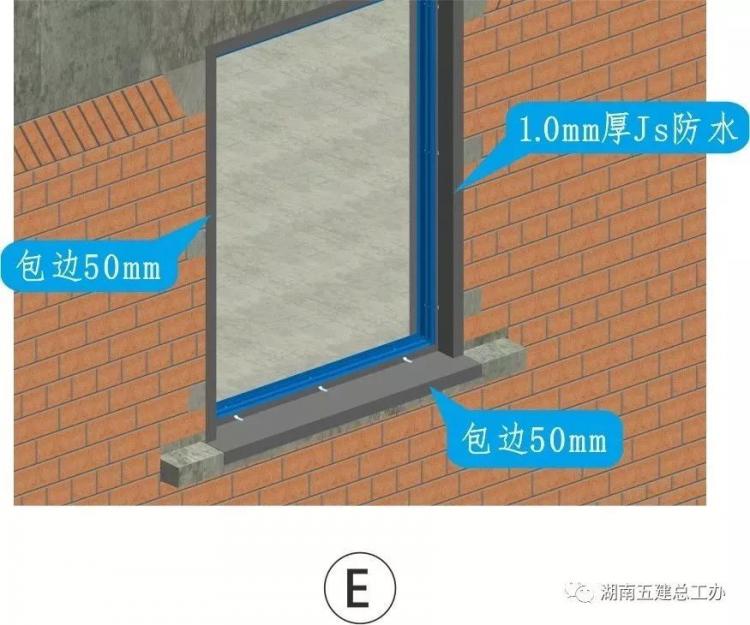

D.塞縫干硬性防水砂漿干燥后,在洞口外側四周分遍涂刷1.0mmd厚JS 防水,如基層為磚砌體則需在防水部位抹一層底灰。

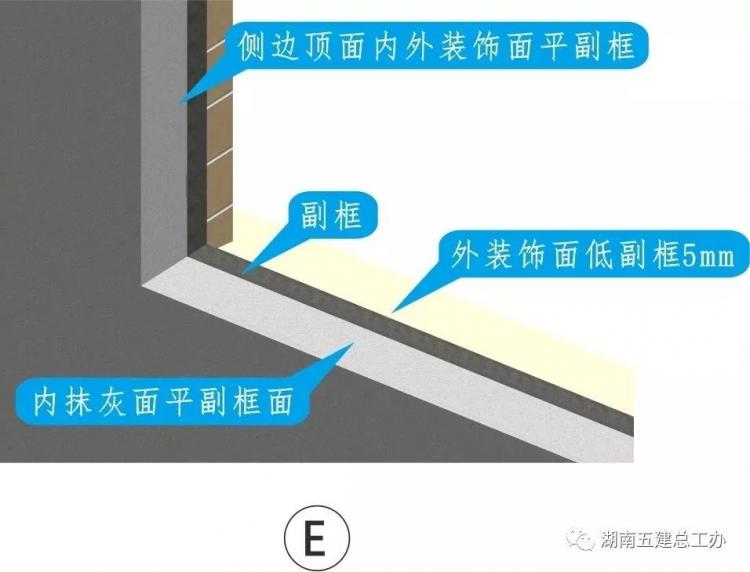

E.內裝飾抹灰面平副框內側面,外裝飾面平副框頂面、側面,外裝飾窗臺面比副框底5mm,內外裝飾施工時應及時清理受污副框。

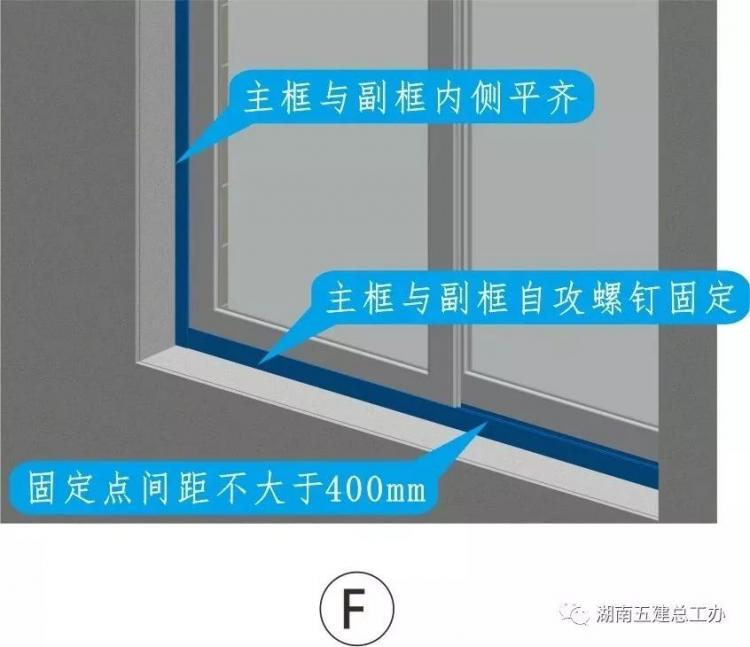

F.窗型材規格型號壁厚、五金配件、玻璃種類及厚度、密封條等符合設計規定,型材連接和玻璃嵌固需牢固。

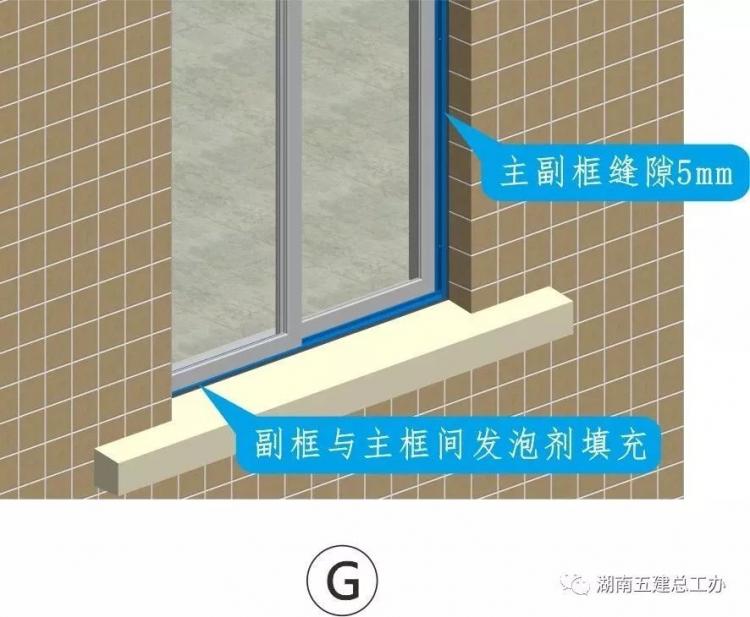

G.填充縫隙前將主框與副框接觸面保護膜撕去,將溢出框外的發泡劑用專用工具壓回縫內,并及時清理干凈。

H.主副框間發泡劑施工后,在外飾面與窗框交接處打中性硅酮密封膠,待密封膠固化后進行淋水試驗并記錄備案。

成品效果

窗安裝垂直、方正,開啟靈活;型材無破損、配件齊全且緊密牢固;窗框、窗扇、玻璃表面干凈、無污染。

窗框周密封膠寬度、深度、弧度一致,表面光滑,接搓順直無痕跡;窗框及墻面無膠粘帶殘留物。

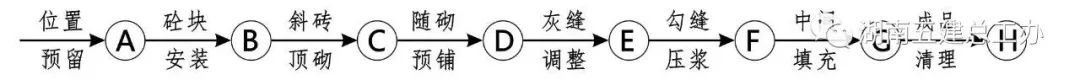

三、砌體斜磚頂砌封山

工藝流程

工藝要點

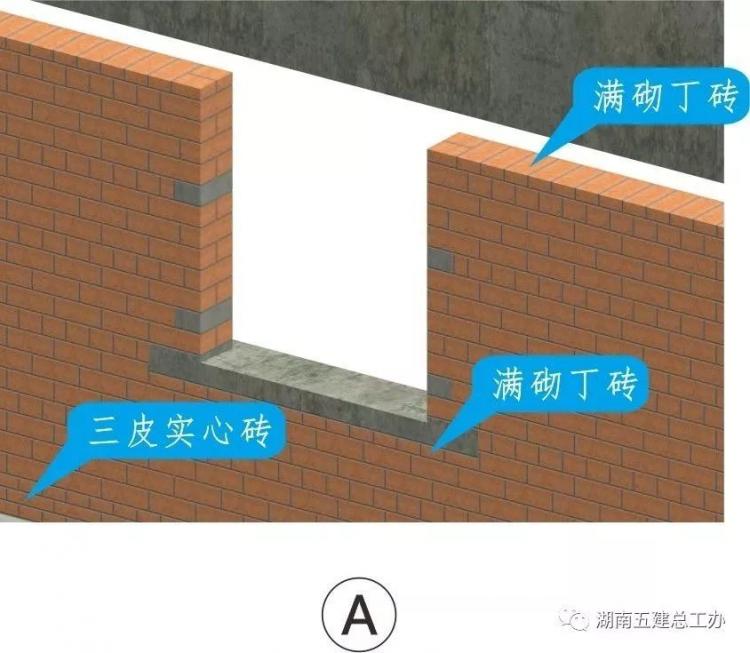

A.墻體砌筑時于梁底預留200mm用于斜磚頂砌封山,砌體完成14天后(待砂漿收縮和砌體沉降基本完成)方才允許封山施工。

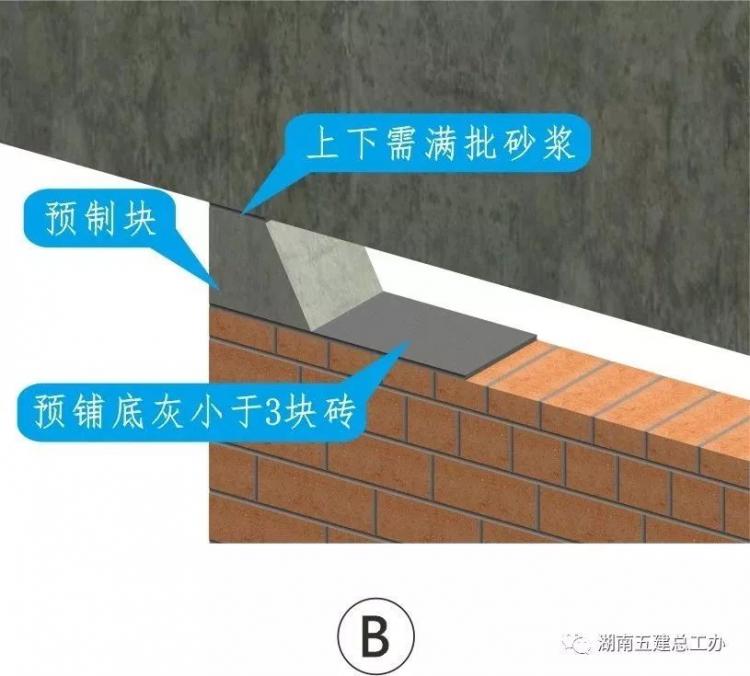

B.先將洞口或砌體一端異形組砌砼塊安裝就位,既要保證砼塊底部砂漿飽滿,更應確保砼塊與梁底接觸面砂漿飽滿。

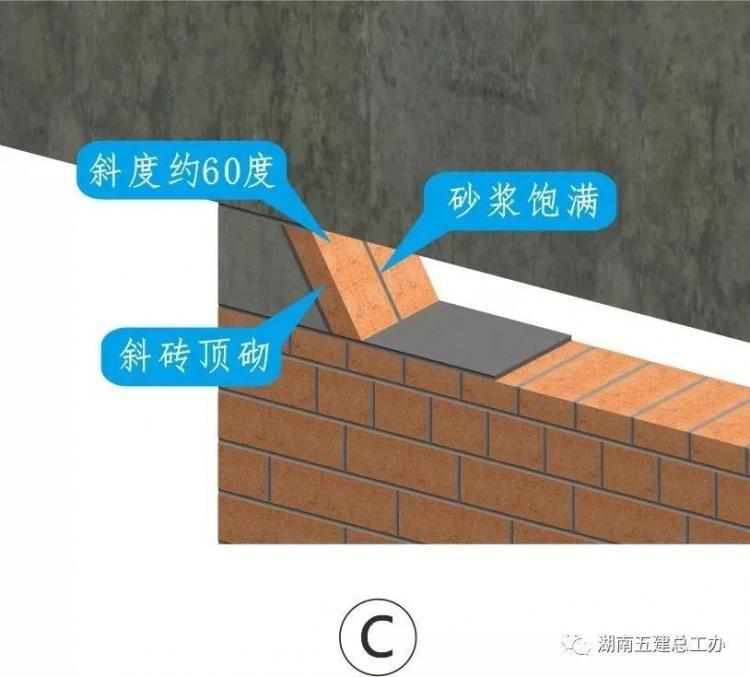

C.首先將端部預制塊斜面鋪滿灰漿,再將斜磚頂部批滿灰漿,從外向里擠緊斜面,并有往里和往上頂緊斜面和梁底的動作。

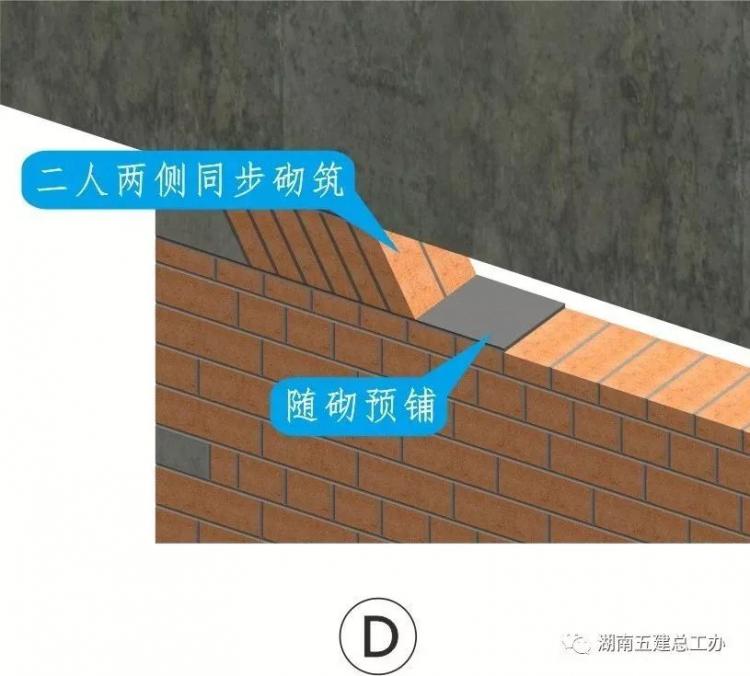

D.如為兩磚墻,應安排二人在墻兩側配合封山,確保墻兩側封山位置準確、灰縫均飽滿,另邊砌邊清理灰縫擠出的灰漿。

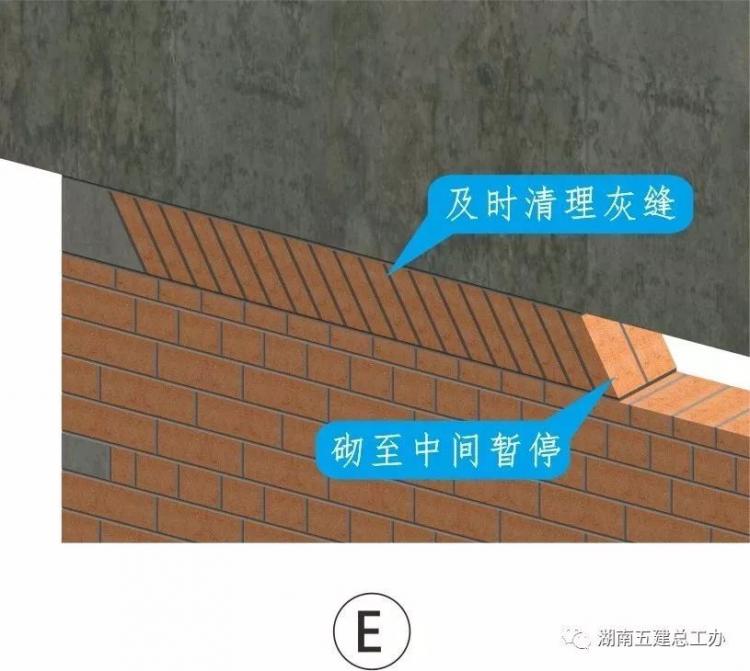

E.墻長在2.5米以內可從一端封至另一端,反之應從二端往中間砌,并提前調整斜磚灰縫寬度,以盡可能使中間倒三角填充塊預制化。

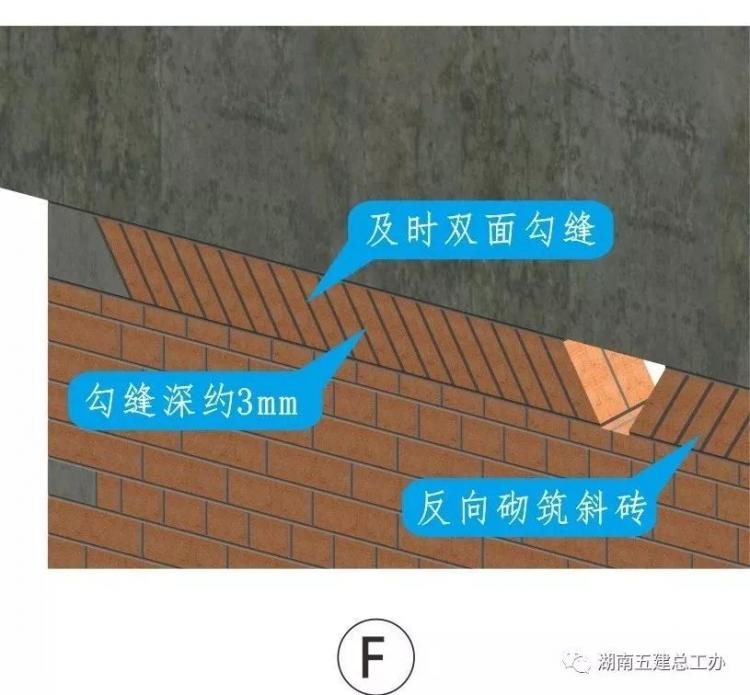

F.反方向砌筑斜磚至中間后,砌筑砂漿終凝前且每工作班下班前及時勾縫,封山需雙面勾縫,采用φ8-10圓鋼來回拖動壓出水泥漿。

G.斜磚頂砌完成一天后方填充中間預制塊,填充時需確保預制塊與梁底和原斜磚間砂漿飽滿,頂部不飽滿人工喂漿塞縫。

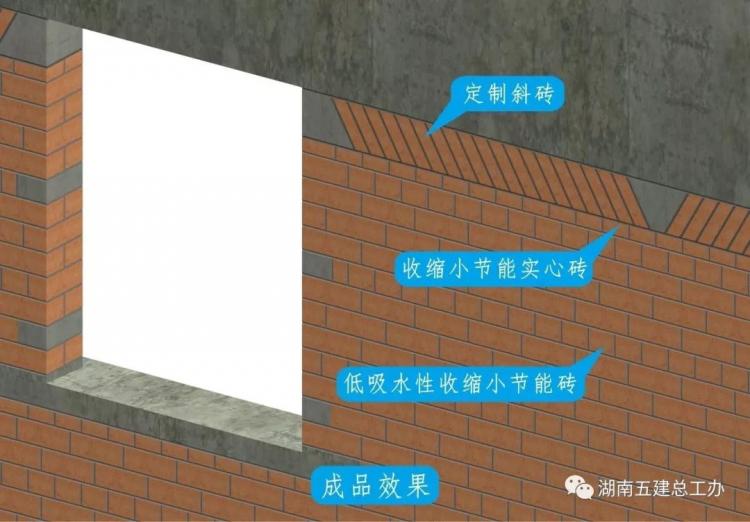

H.斜磚統一由工廠定制,不得由現場切割而成,從而影響尺寸準確性和惡化施工環境;組砌砼塊盡量預制化,以免影響進度。

成品效果

斜砌封山斜度合理,斜磚斜度一致,灰縫飽滿、均勻,勾縫深淺一致,半圓凹弧弧度相近,墻面干凈、美觀。

組砌預制塊強度符合要求(C20),澆筑密實,表面無蜂窩、麻面現象;預制塊與梁底灰縫飽滿、無裂縫。

施工工藝標準化(三)

一、地下室外墻施工

工藝流程

工藝要點

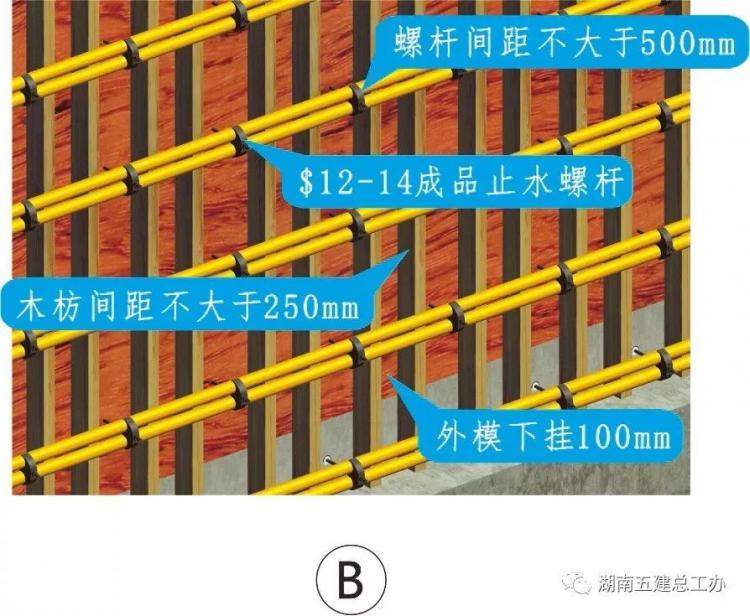

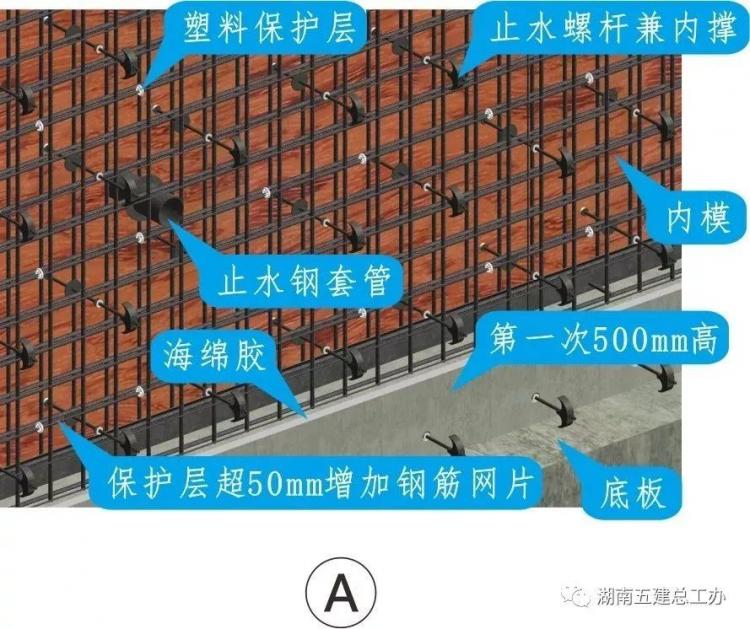

A.鋼筋綁扎前需清鑿清理墻水平施工縫;穿墻孔洞較大需截斷墻鋼筋時在孔周按設計要求綁扎加強筋,外墻所有鋼筋不得與模板接觸。

B.螺桿直徑、間距和模板厚度及木枋規格、間距需經驗算后確定,但不得超出圖示要求。

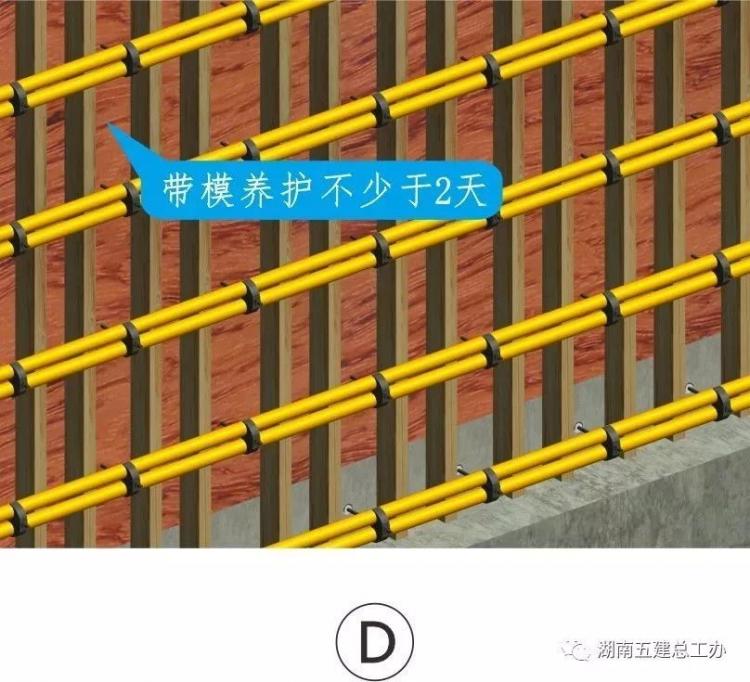

C.施工縫部位預澆20-40mm同砼配合比水泥砂漿,之后分層(不大于500mm)澆筑,各層在初凝前完成上層砼澆筑,避免施工冷縫。

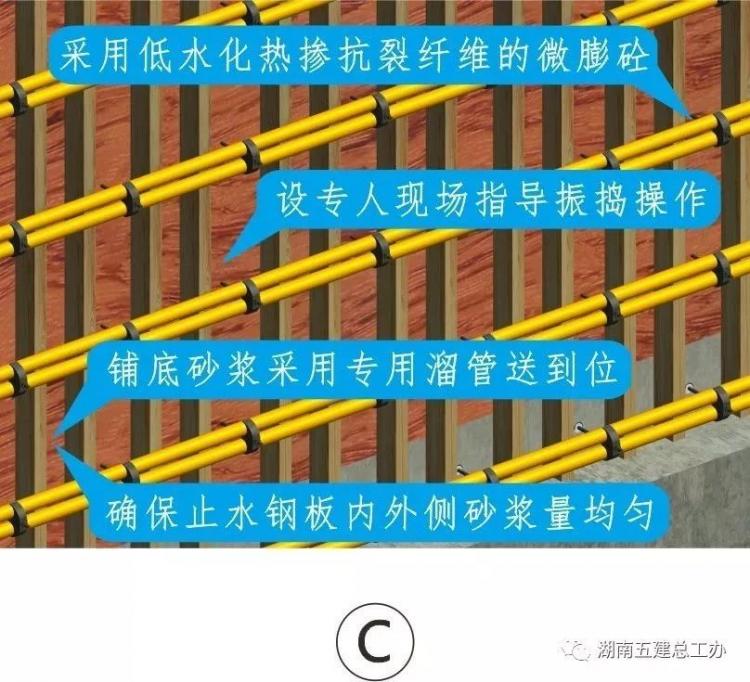

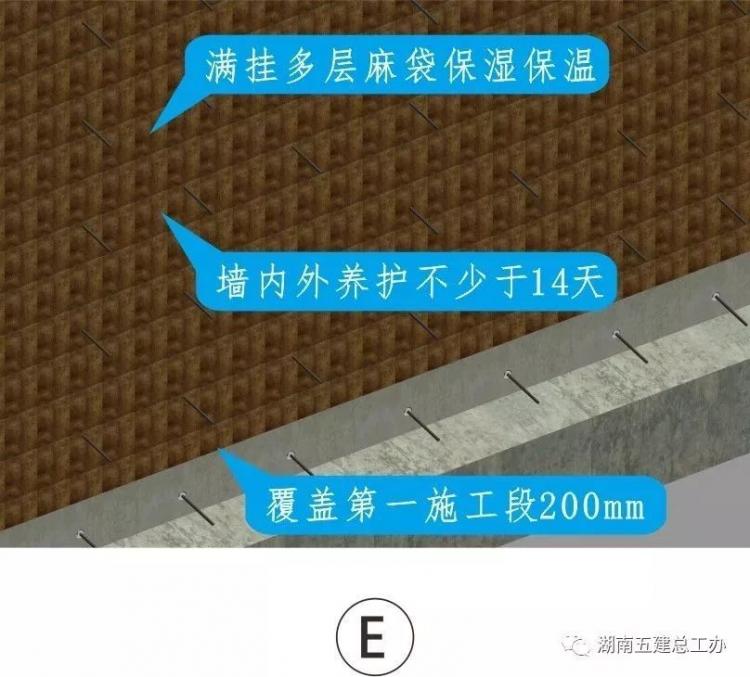

D.帶模養護期間出現氣溫驟降或日晝溫差較大時應提前在模板外掛多層麻袋保溫保濕,控制砼內外溫差和砼表面降溫速率。

E.麻袋不少于三層且應做到全封閉,并設專人灑水養護,確保麻袋始終保持濕潤狀態,砼澆筑后前5天,養護水溫較低時應加熱。

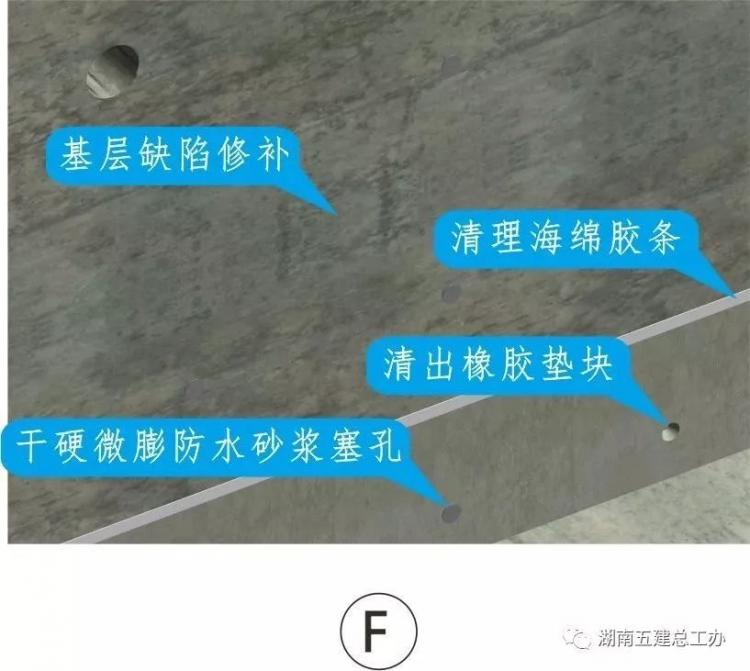

F.清理出止水螺桿橡膠墊,沿孔內割斷外露螺桿,不得用手工折斷;將干硬微膨防水砂漿壓入螺桿喇叭孔后鐵抹壓平。

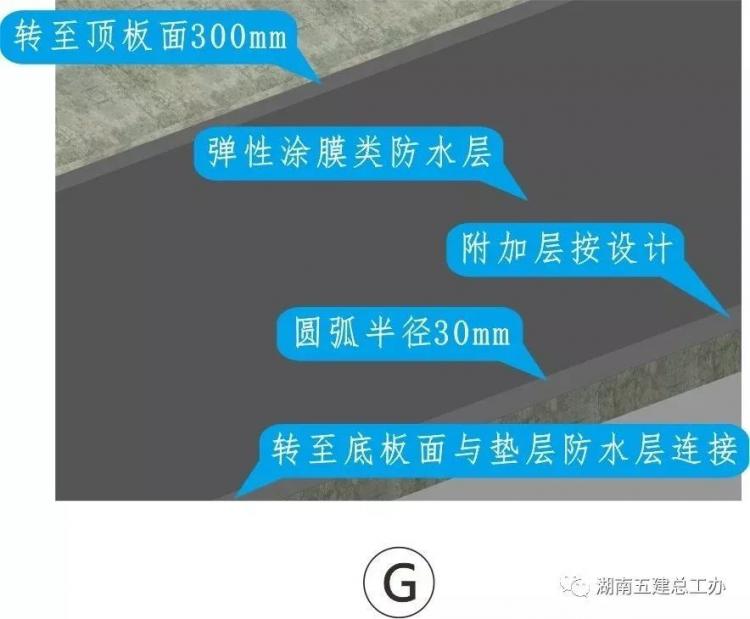

G.基層干燥后從下至上分三遍涂刷防水涂料,各遍厚度均勻、方向垂直;附加層在迎水面宜用卷材,在基層宜用涂膜類防水。

H.優先采取磚砌保護墻,如采用擠塑板,在土方回填時應有專人負責整理擠塑板;土方回填應分層分遍夯實,不得破壞保護層。

成品效果

外墻內外側均無可見裂縫,無振搗不密實、無蜂窩麻面、無明顯模板接縫、無滲水現象

防水層厚度均勻,無流淌、皺折、空鼓現象,保護墻及回填土施工未對防水層造成破壞。

二、水平施工縫止水鋼板安裝

工藝流程

工藝要點

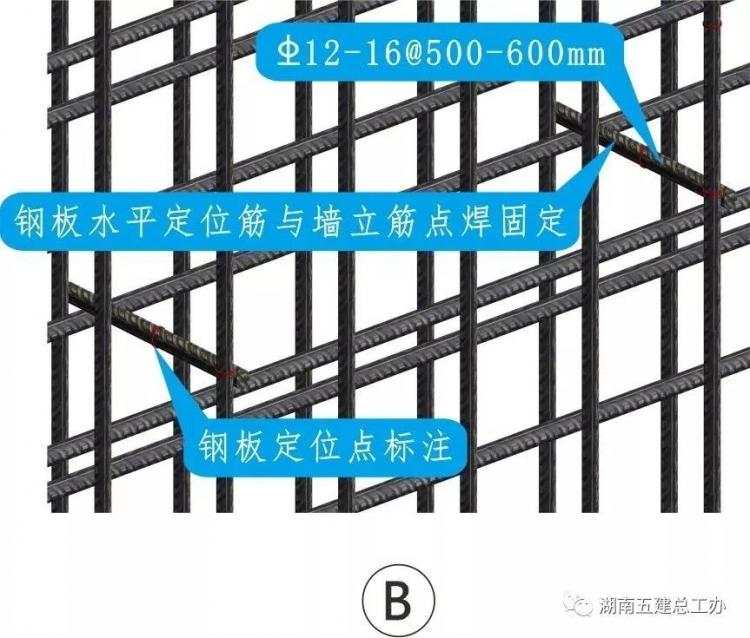

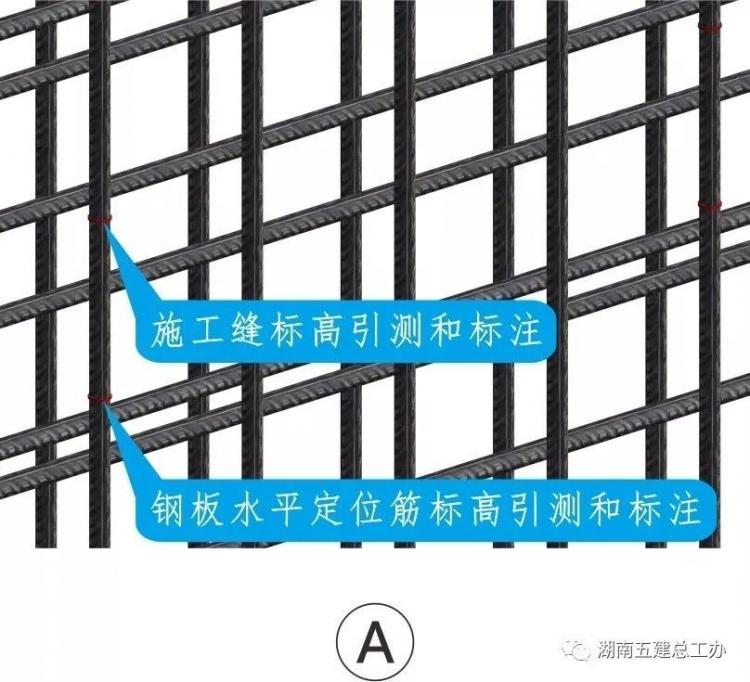

A.配合木工測量施工縫標高和墻軸線,并在已穩固的外墻立筋上用紅油漆標注施工縫水平線(墻內外模板上口線)。

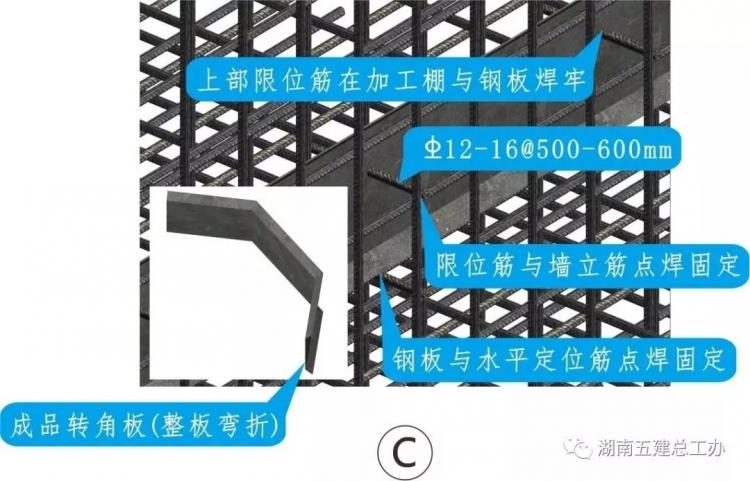

B.焊工必須持證上崗,不得在主筋上起弧以免燒傷主筋;鋼板水平定位筋和限位筋不得超出墻外側立筋外表面。

C.鋼板就位調整好垂直度后將下口點焊在水平定位筋,并將中部限位筋(原已焊牢在鋼板上)與外墻立筋點焊牢固。

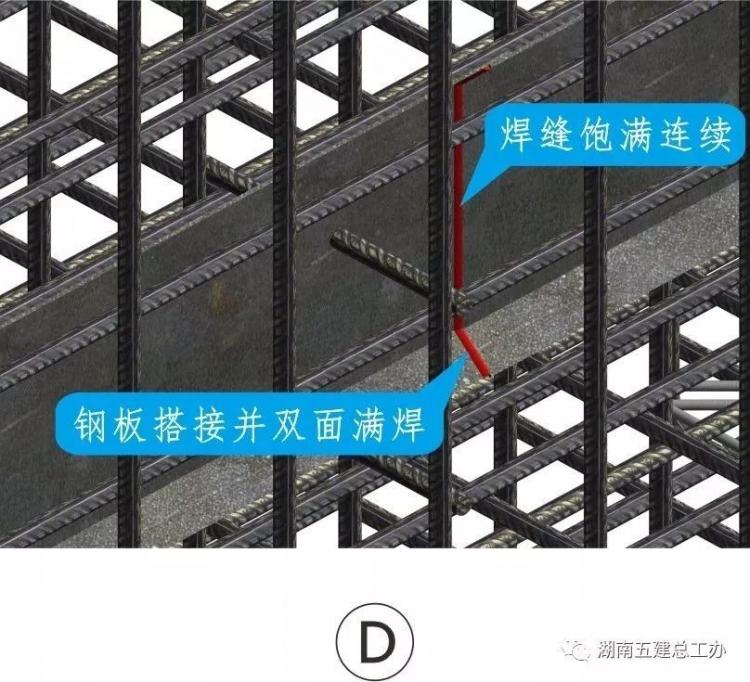

D.鋼板搭接不小于20mm,雙面滿焊,各面第一遍從中至上從下至中,第二遍從下至上,焊縫高度5mm;轉角采用成品整折板。

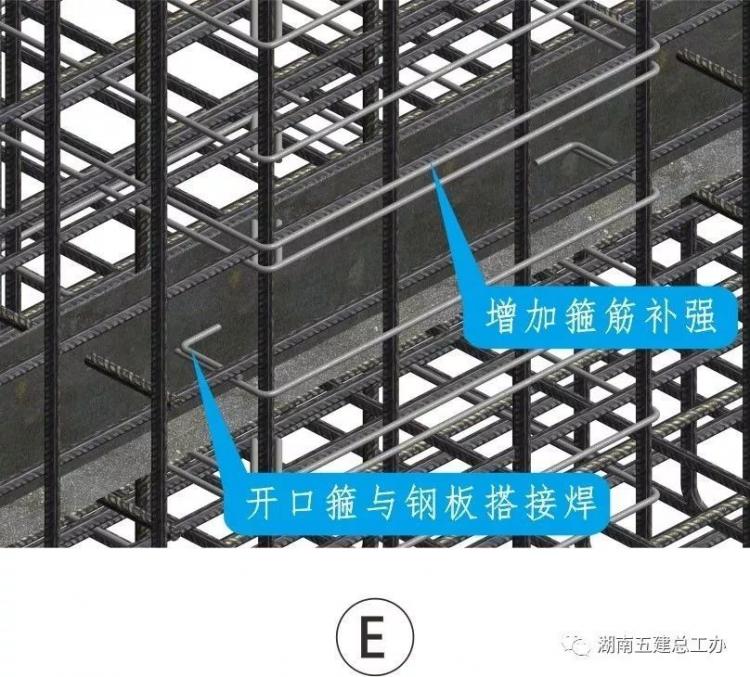

E.被斷開的柱箍另設同直徑鋼筋與鋼板搭接焊5d,但不得燒傷鋼板;鋼板上下各加一道原柱箍,與原箍筋間距不小于50mm。

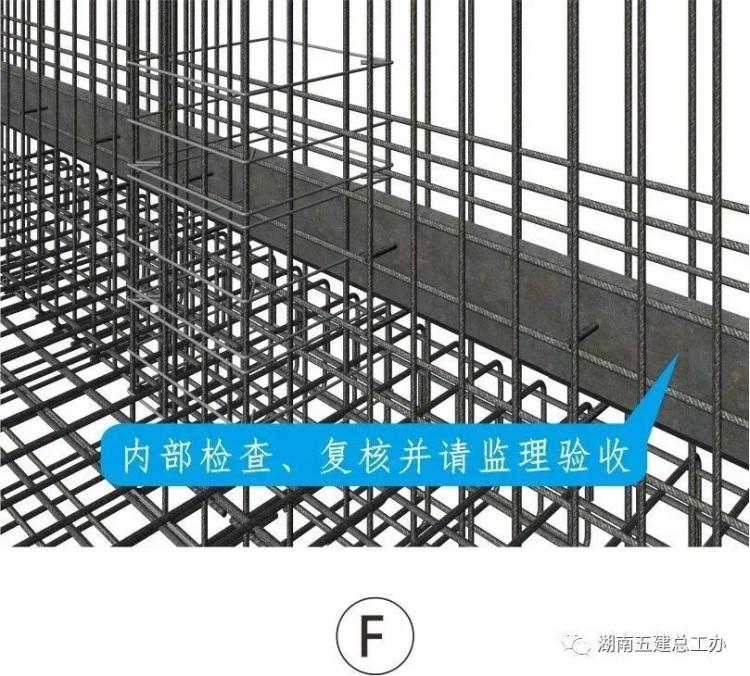

F.檢查、復核、驗收主要內容有鋼板標高及軸線定位,固定是否牢固,焊縫質量,有無燒傷鋼板和主筋,柱箍加強等。

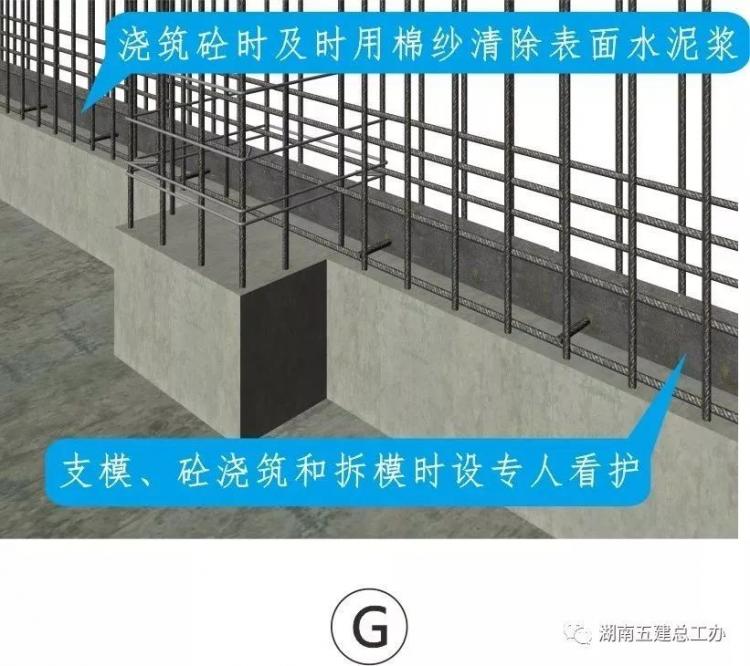

G.支模時檢查模板標高是否與原控制線吻合,砼澆筑和拆模時及時制止可能造成鋼板松動、變形的違規操作。

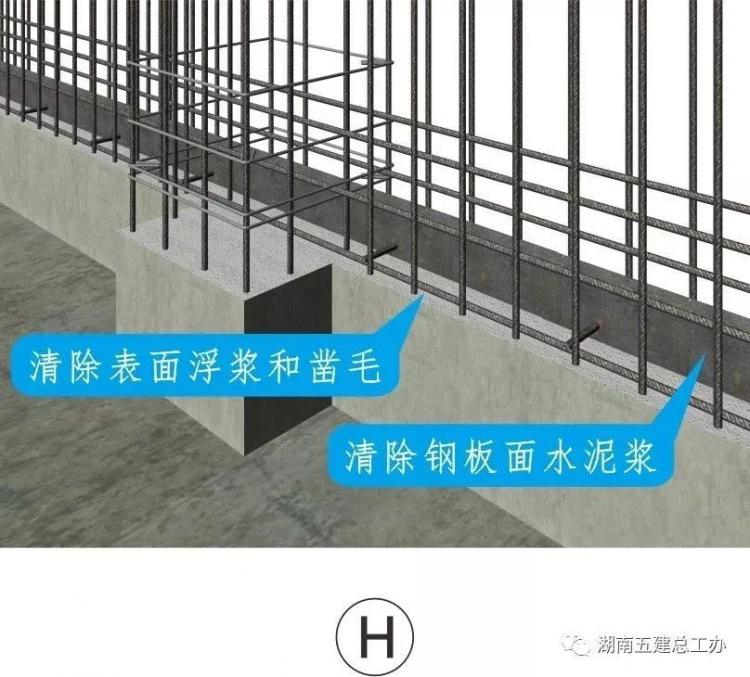

H.清理鋼板時不得采用鐵錘敲打造成鋼板松動和變形,施工縫處理時不得造成粗骨料松動、邊角崩塌和鋼筋受損。

成品效果

鋼板水平居中墻中心和垂直居中施工縫(誤差均不超5mm),鋼板上口順直無缺口,表面無水泥漿。

外墻水平施工縫表面無松散粗骨料和水泥漿料、浮漿已清除,表面已作毛化處理。

三、底板后澆帶澆筑

工藝流程

工藝要點

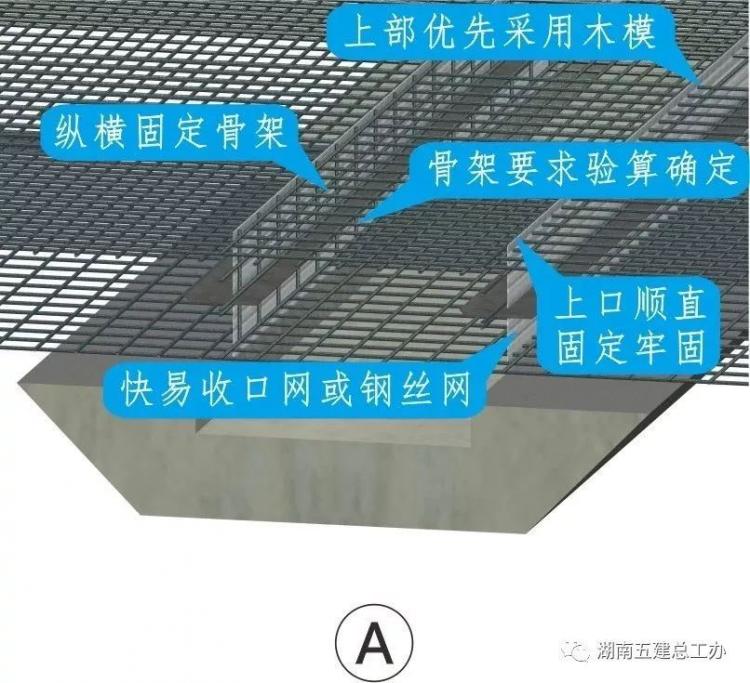

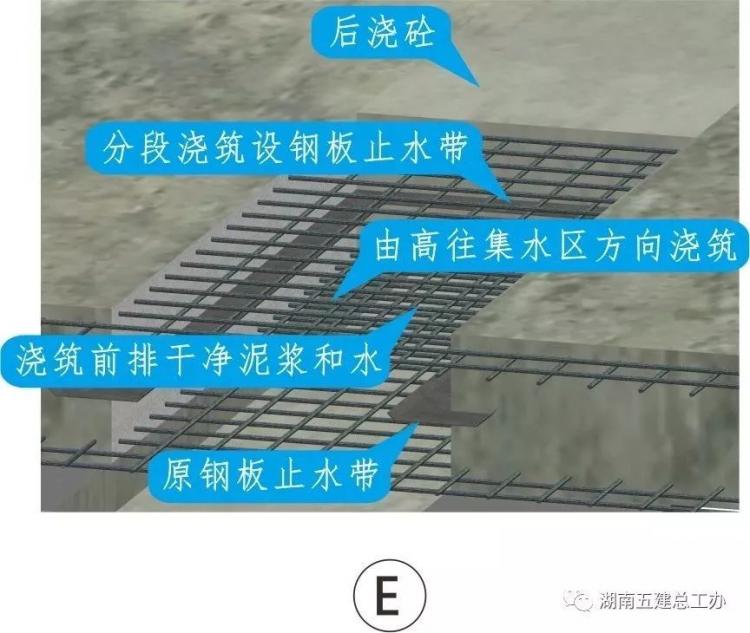

A.止水鋼板下采用快易收口網或多層鋼絲網模,上口采用快易收口網或木模板,如為木模板需開口成鋸齒形。

B.底板砼振搗時確保快易收口網外滲漿孔有滲漿現象,澆筑后砼凝固前及時用高壓水槍沖洗后澆帶內滲漿。

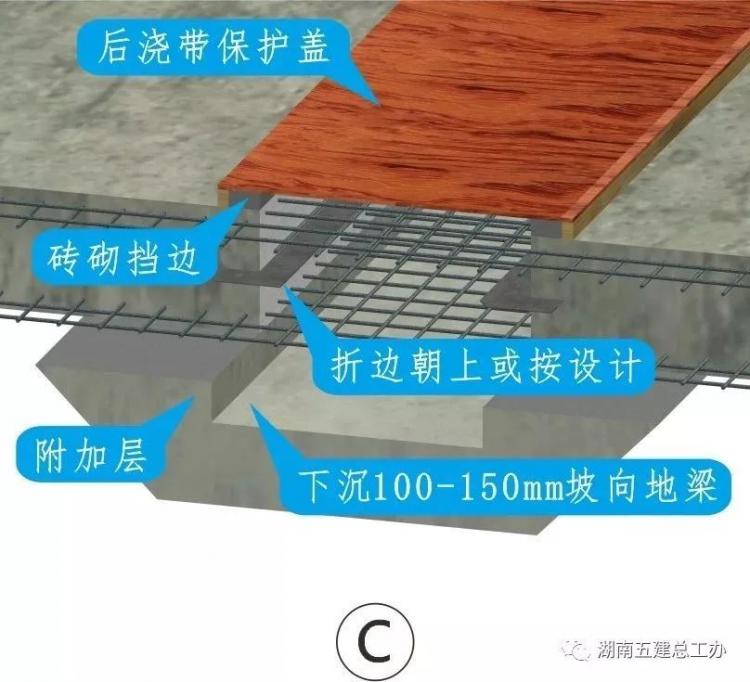

C.后澆帶沖洗干凈后及時噴灑阻銹劑防止鋼筋銹蝕;并及時砌筑水泥標準磚擋邊,外用木枋釘九夾板覆蓋。

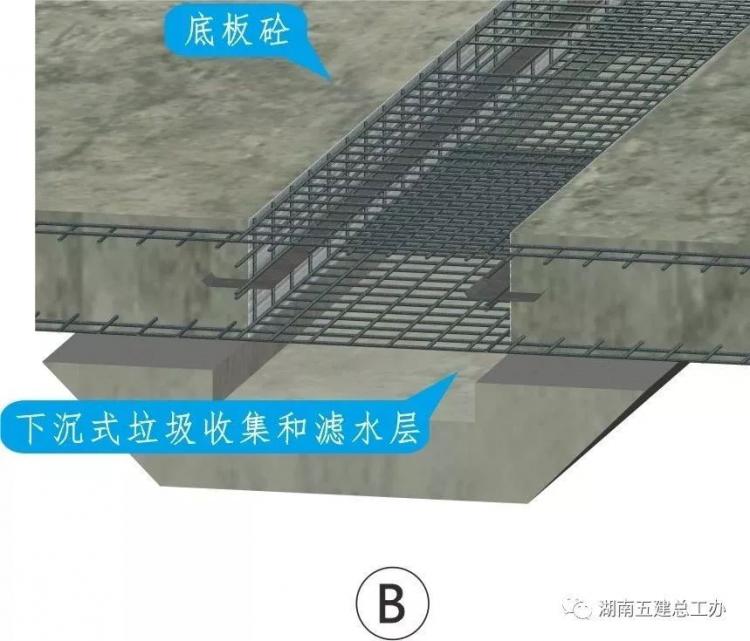

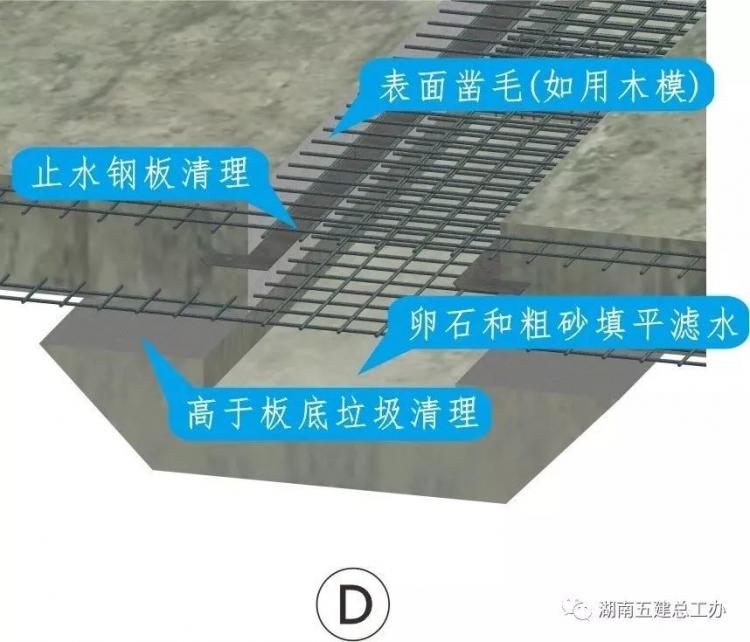

D.拆除后澆帶保護蓋,將止水鋼板上砼表面鑿毛,并清除底板底面以上砼碎渣和其他垃圾,原下沉部位用卵石粗砂填平濾水。

E.采用微膨防水砼澆筑,如分段分期澆筑可能產生施工冷縫時應增設鋼板止水帶,與原止水鋼板搭接50mm圍焊飽滿。

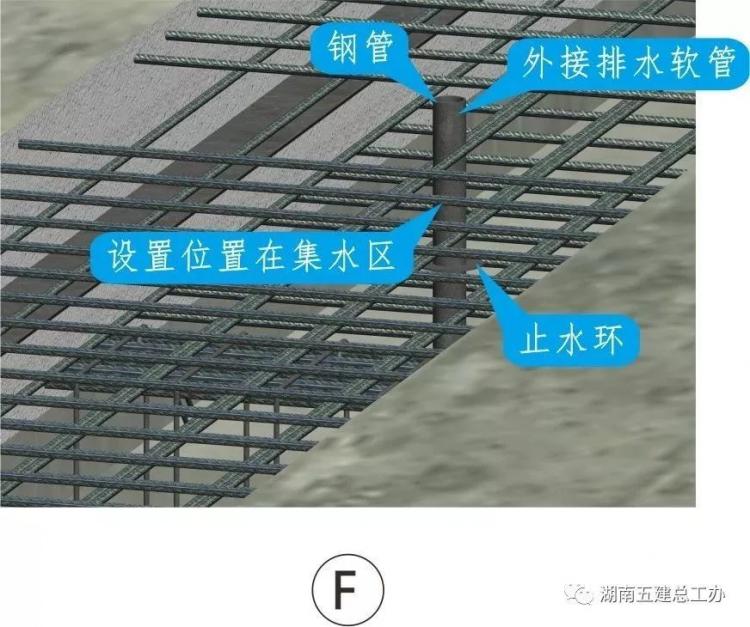

F.后澆帶水量較大無法排除或最后一段后澆帶施工時,應預埋鋼排水管,管底伸入濾水層管頂出底板面100mm。

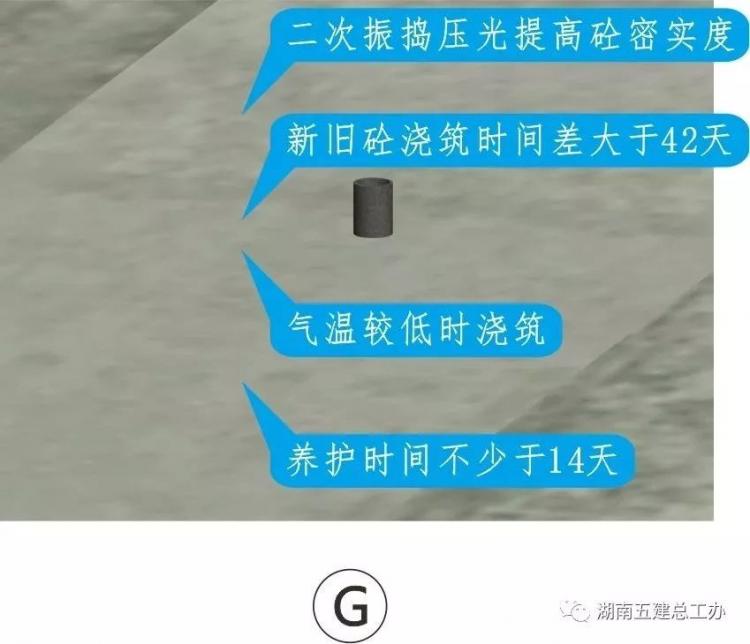

G.根據后澆帶水量大小確定預埋鋼管數量和間距,從遠處往排水管分段澆筑砼,并及時排除集水區的水。

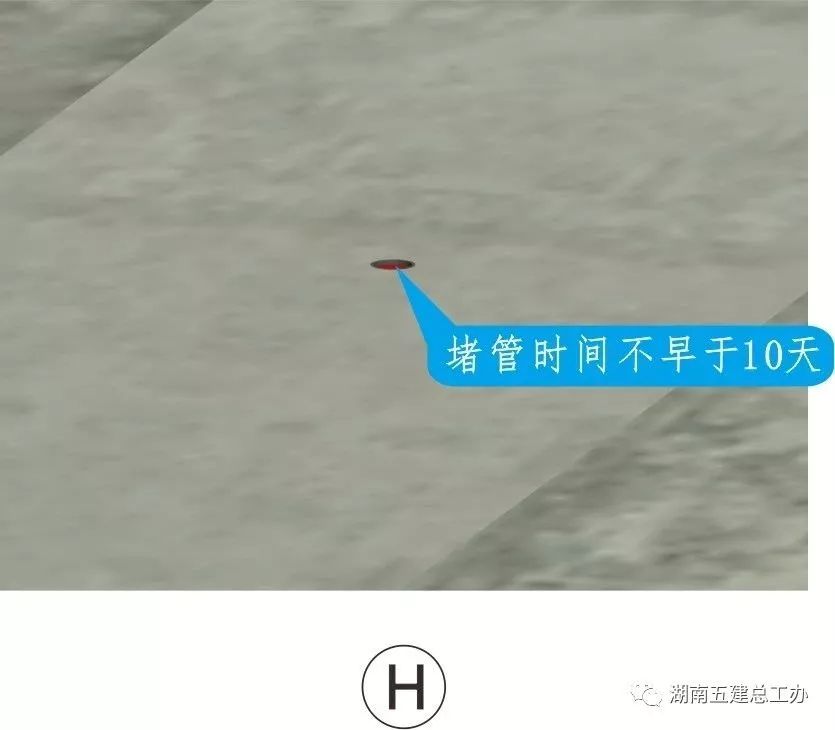

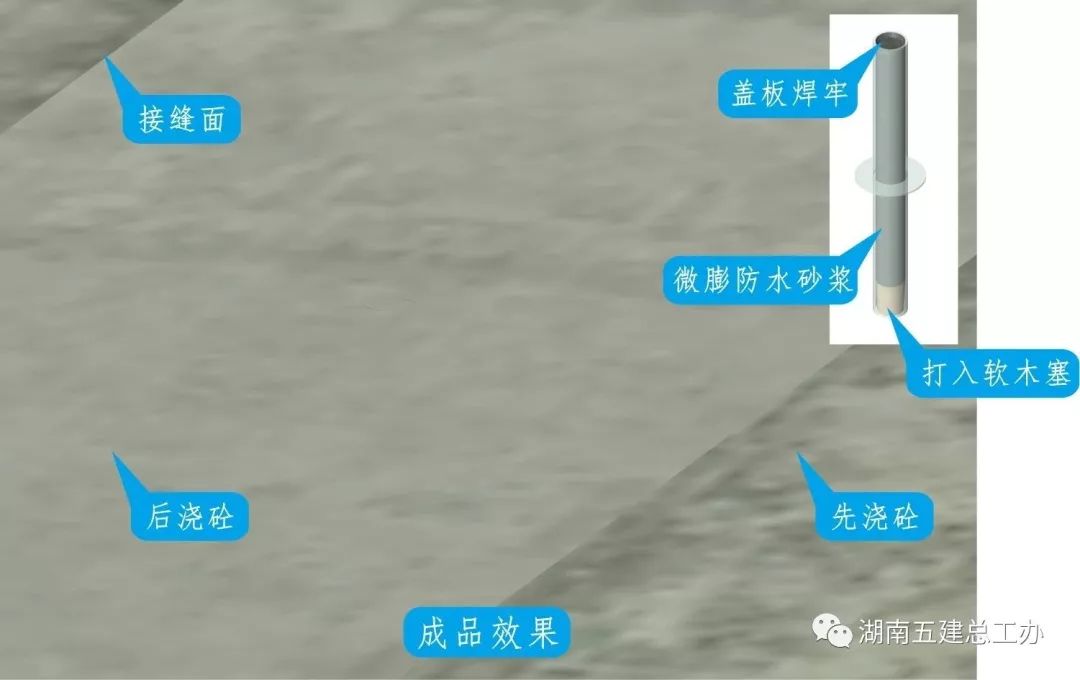

H.將砼面以上鋼管切割,用圓形軟木塞打入鋼管底,灌入微膨快硬防水砂漿,圓形鋼板塞入管內滿焊,表面用水泥砂漿補平。

成品效果

后澆砼澆筑密實,表面平整、色澤一致,二次收抹壓光無龜裂,新舊砼接縫無收縮裂縫且無滲漏現象。

施工工藝標準化(四)

一、出屋面風帽防水

工藝流程

工藝要點

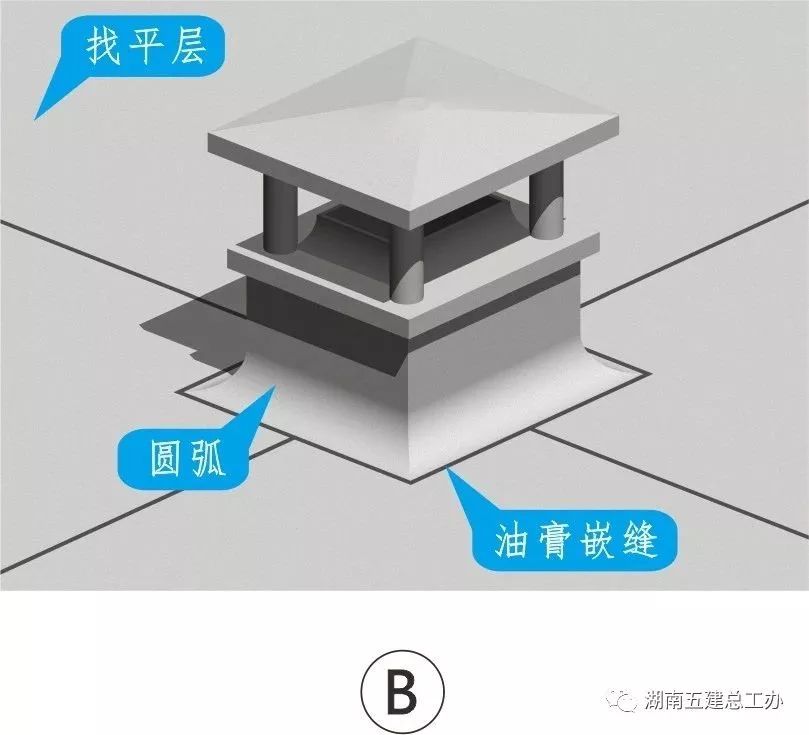

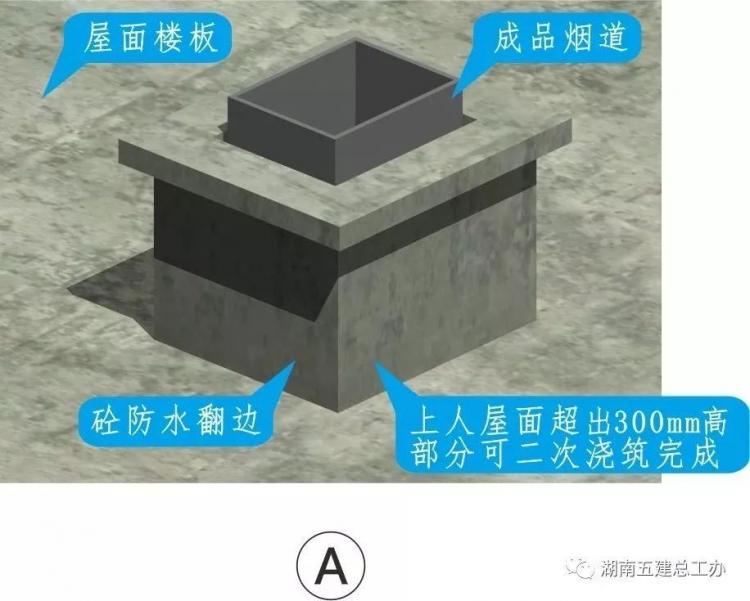

A.廚房煙道出屋面防水翻邊需與屋面樓板同時澆筑,高度符合設計滿足規范,上人屋面超出300mm部分的翻邊欄板可二次澆筑;風帽防水施工前應修復基層缺陷和清理基層表面。

B.輕集料找坡層完成且干燥后應立即施工水泥砂漿找平層,風帽擋水翻邊找平層圓弧半徑滿足防水層不同材質要求。

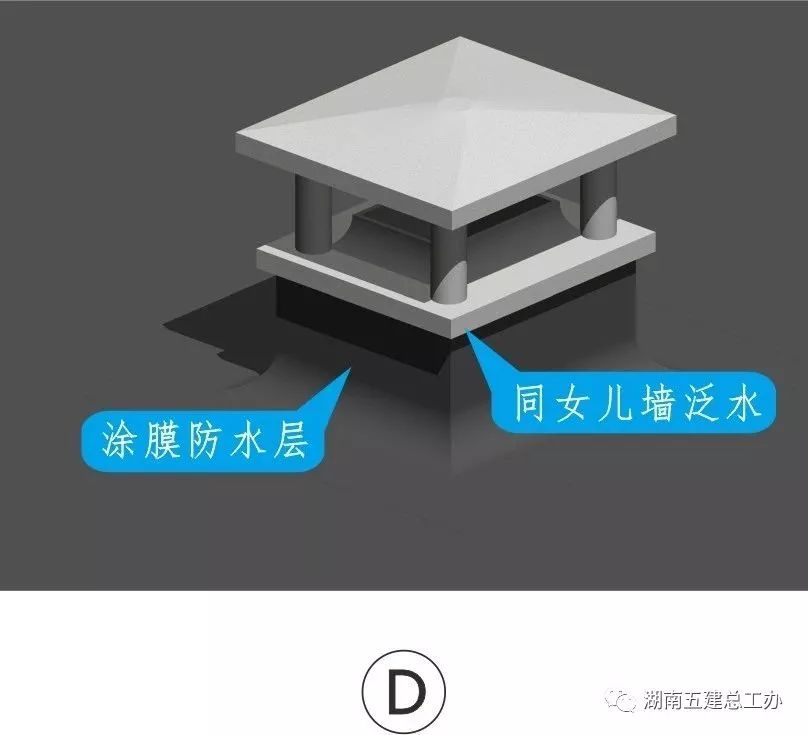

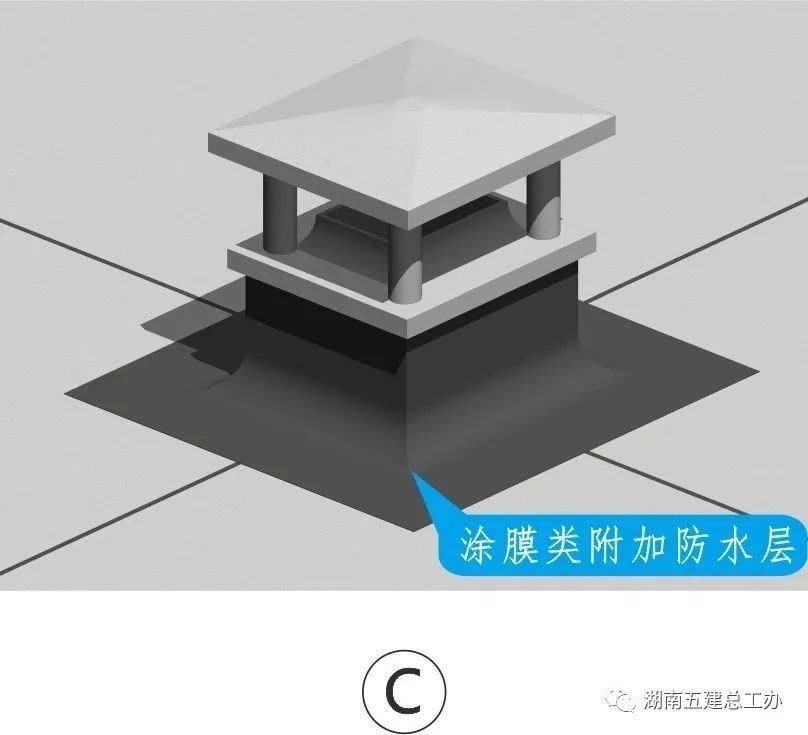

C.在出屋面風帽四周泛水高度和水平延伸均不小于250mm范圍內涂刷二道防水涂膜附加層,附加層內另加玻璃絲布。

D.防水層(含防水附加層)施工前需在找平層上先刷與防水層同質的冷底子油等基層界面處理劑,整體涂刷要按遍分層進行。

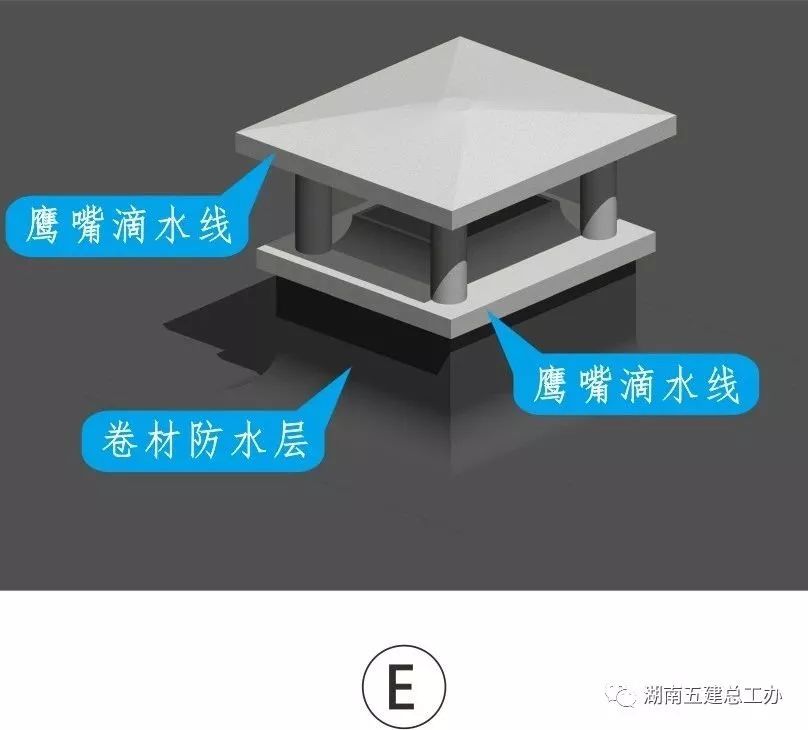

E.保溫層和防水層嚴禁在雨天、雪天和五級風及其以上時施工,卷材防水層必須由低向高分層搭接鋪設,并滿足搭接寬度要求。

F.屋面保溫層應優先干鋪板狀保溫材料,鋪設前清理防水層上雜物,鋪設時保溫板應緊貼基層,鋪平墊穩,各板緊靠不留縫隙。

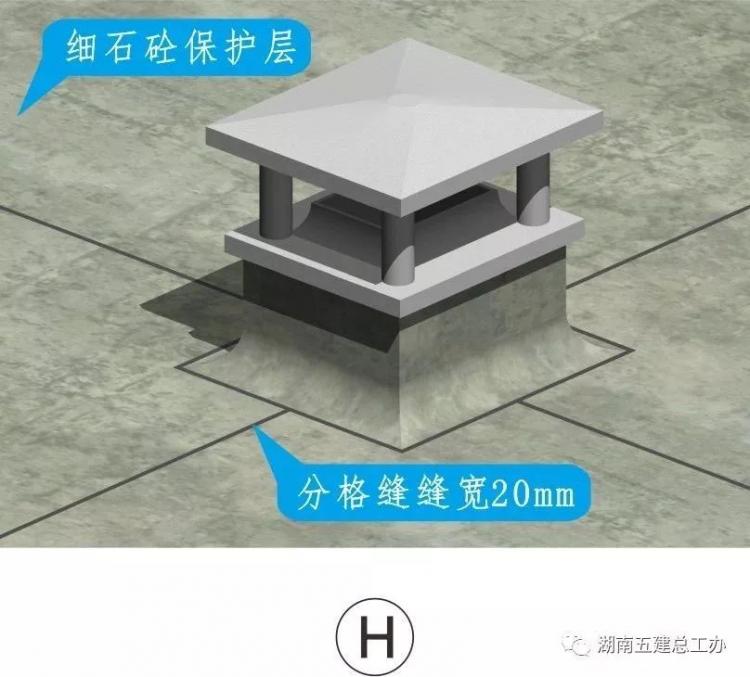

G.施工清理防水層上垃圾等雜物,隔離層鋪設方向與卷材防水鋪設方向垂直,不得同方向鋪設,避免搭接重疊影響隔離效果。

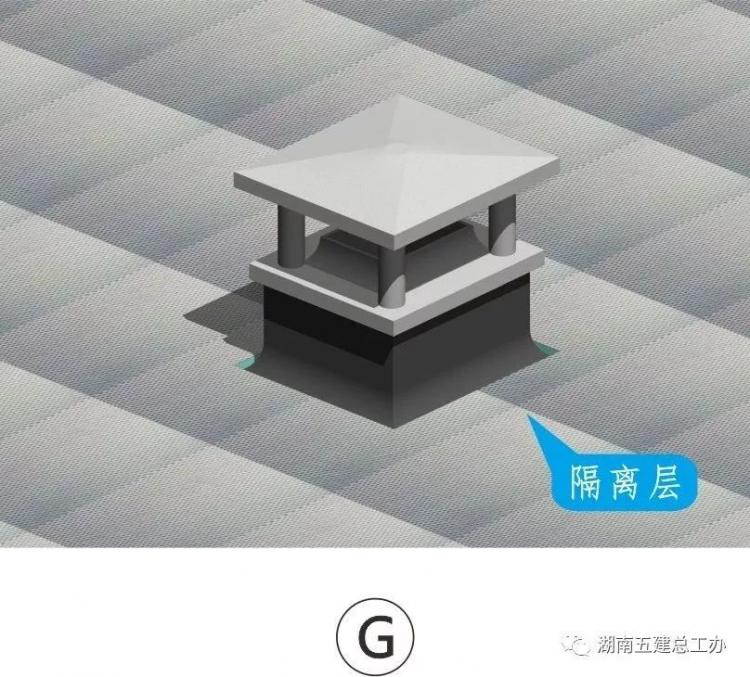

H.細石砼或水泥砂漿保護層在水泥初凝前完成抹平,終凝前完成壓光;抹壓不少于三遍,木抹壓實、抹平,鐵抹子收光。

成品效果

泛水滴水施工精細效果佳,防水層收口到位、牢固,分格縫寬度一致、彈性密封材料灌注飽滿、無溢出。

保護層弧度一致、分水線順直,無裂縫、表面干凈光潔無污染。

二、外墻窗安裝(無副框)

工藝流程

工藝要點

A.窗框安裝前需提前彈設并復核室內1米建筑標高控制線、窗邊垂直控制線、窗框于墻進出線,并與土建進行工序交接。

B.預計窗框至墻體縫隙超過20mm時需用水泥砂漿初找平,但需確保找平面粗糙,以便后續施工做法粘結牢固。

C.窗框采用木楔臨時固定,復核無誤后開始固定固定片,固定時應按對稱順序,先固定上下框,然后固定側邊框。

D.填充縫隙前需將縫隙清理干凈,并將窗框與洞口間的保護膜撕去;如采用干硬性水泥砂漿填充,窗框內側需增強防腐處理。

E.塞縫砂漿干燥后或發泡劑固化后,在洞口外側四周分遍涂刷JS 防水,如基層為磚砌體則需在防水部位抹一層底灰。

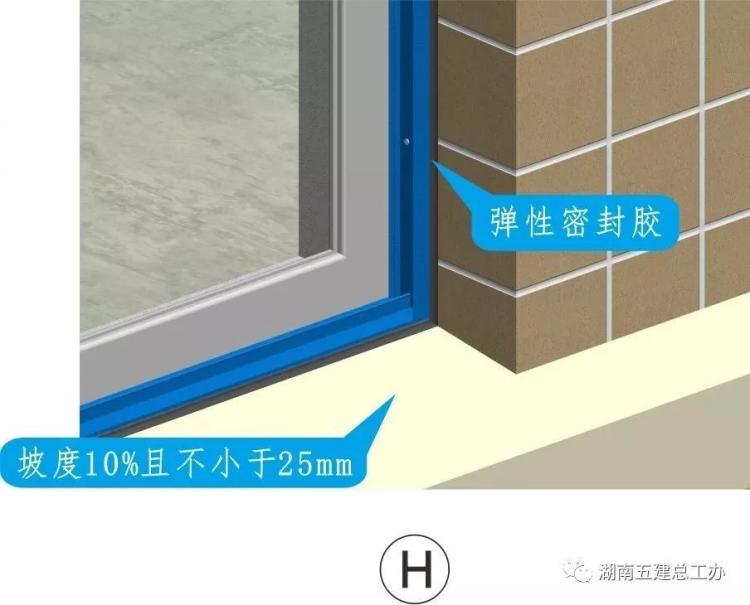

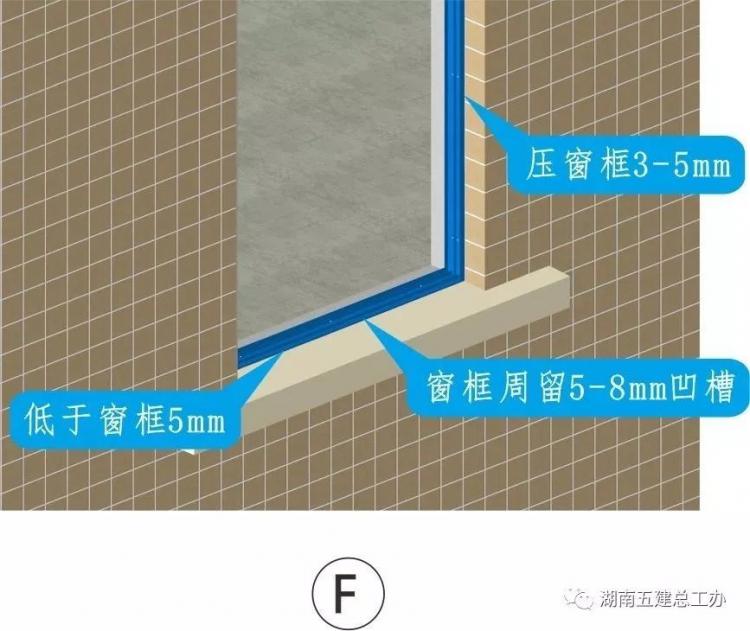

F.窗臺向外坡度不小于10%且不小于25mm,外墻裝飾面壓窗框3-5mm,窗框邊與外裝飾留凹槽深寬均5-8mm,用密封膠填充。

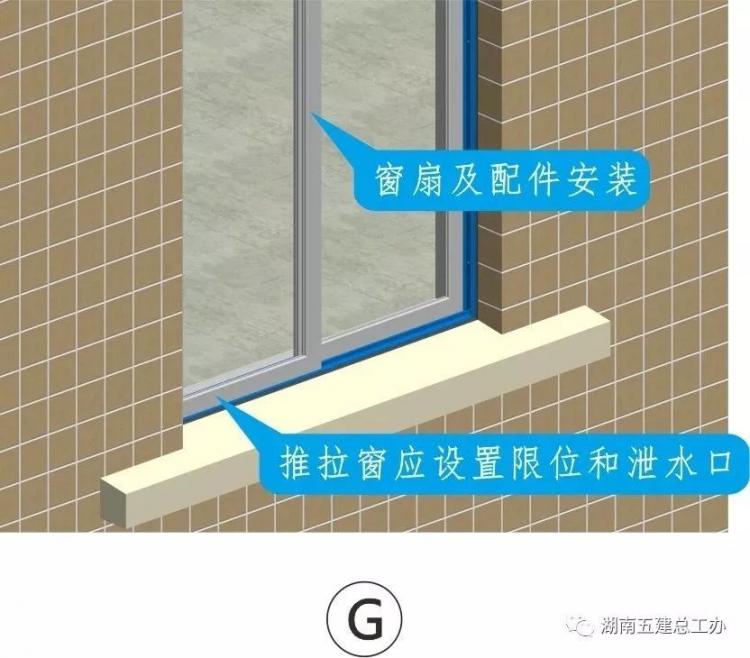

G.窗型材規格型號壁厚、五金配件、玻璃種類及厚度、密封條等符合設計規定,型材連接和玻璃嵌固牢固。

H.外墻裝飾面完成并干燥后,在外飾面與窗框交接處的預留膠槽內打中性硅酮密封膠,密封膠固化后進行淋水試。

成品效果

窗安裝垂直、方正,開啟靈活;型材無破損、配件齊全且緊密牢固;窗框、窗扇、玻璃表面干凈、無污染。

窗框周密封膠寬度、深度、弧度一致,表面光滑,接搓順直無痕跡;窗框及墻面無膠粘帶殘留物。

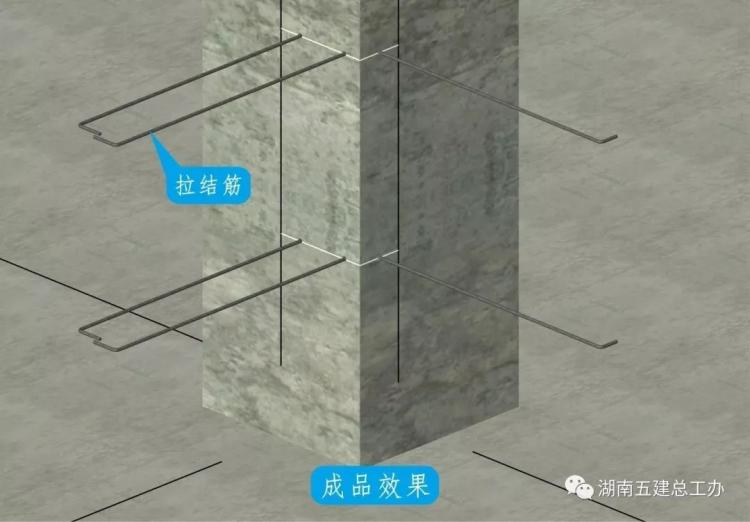

三、拉結筋植筋

工藝流程

工藝要點

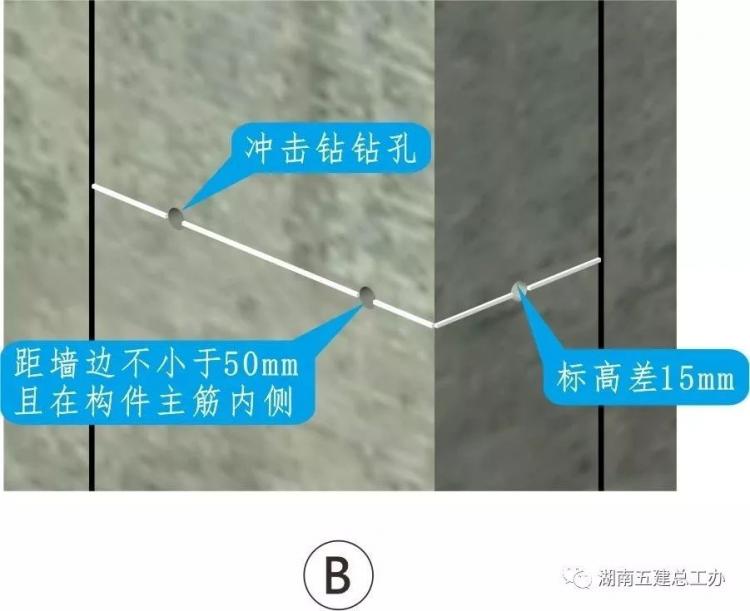

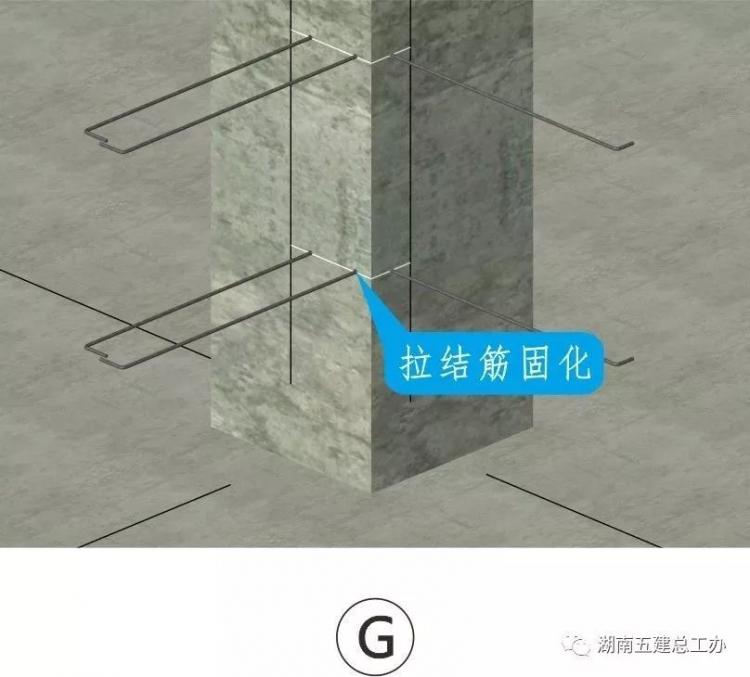

A.該層砌筑7天前準備植筋,根據主體控制線在柱、墻上彈出砌體邊線和拉結筋定位線,結合砌體材料設置間距。

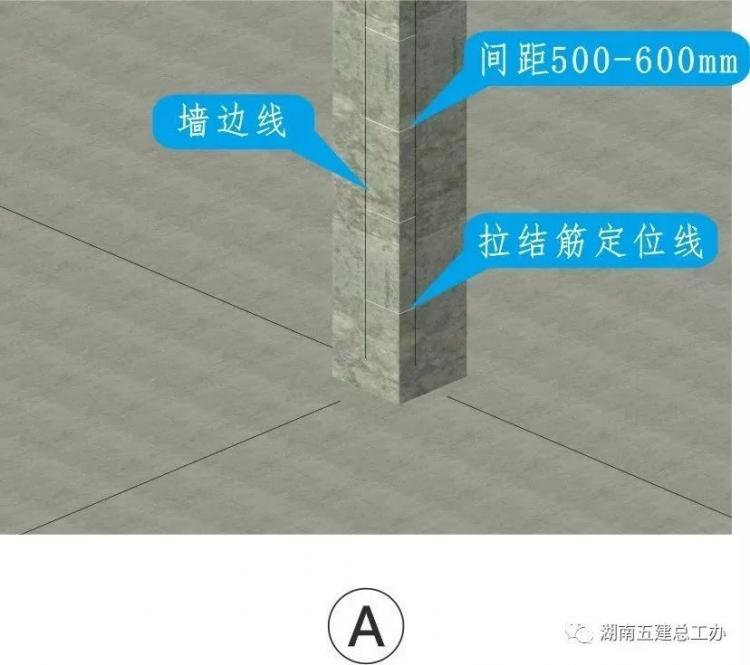

B.孔徑為拉結筋直徑(d)加4mm,孔深為15d+10mm,120厚及以下墻設一根,120厚以上墻每80-120mm增設一根。

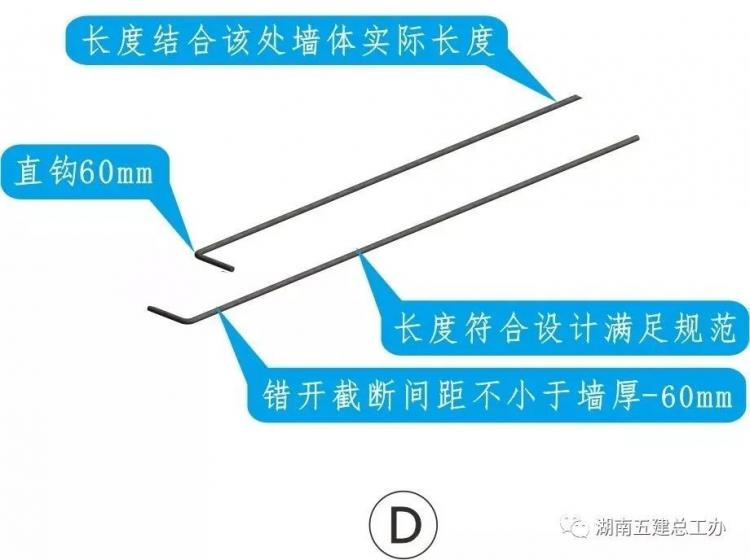

C.采用不掉毛的棒形毛刷反復旋轉、抽動帶出孔內灰粉、灰渣后,再用小型專用吹風機二次清理,確保孔內干凈。

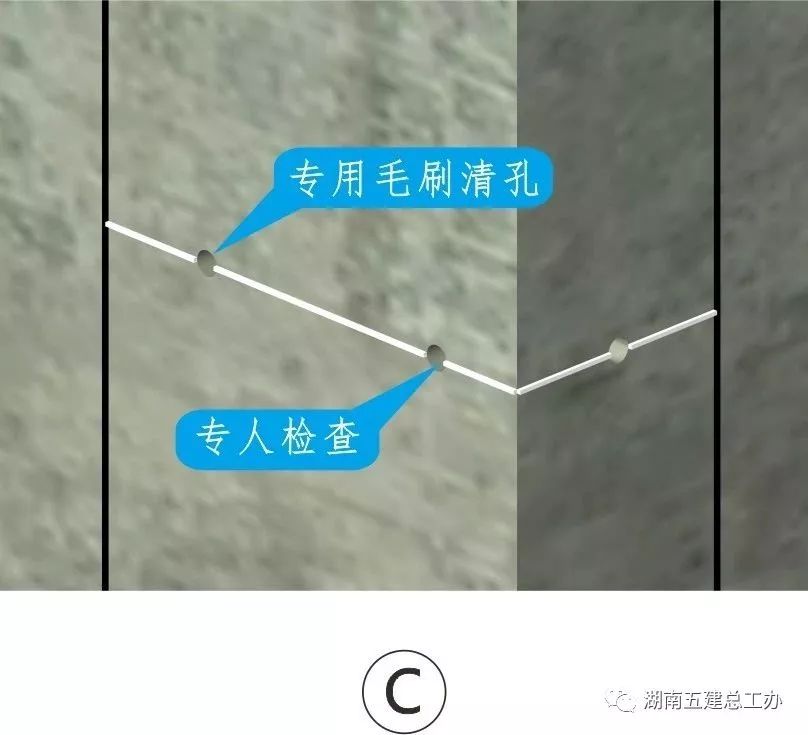

D.拉結筋長度滿足設計和規范要求,埋入墻體端直鉤長度不小于60mm,植筋前清理干凈鋼筋表面銹跡和油污等污物。

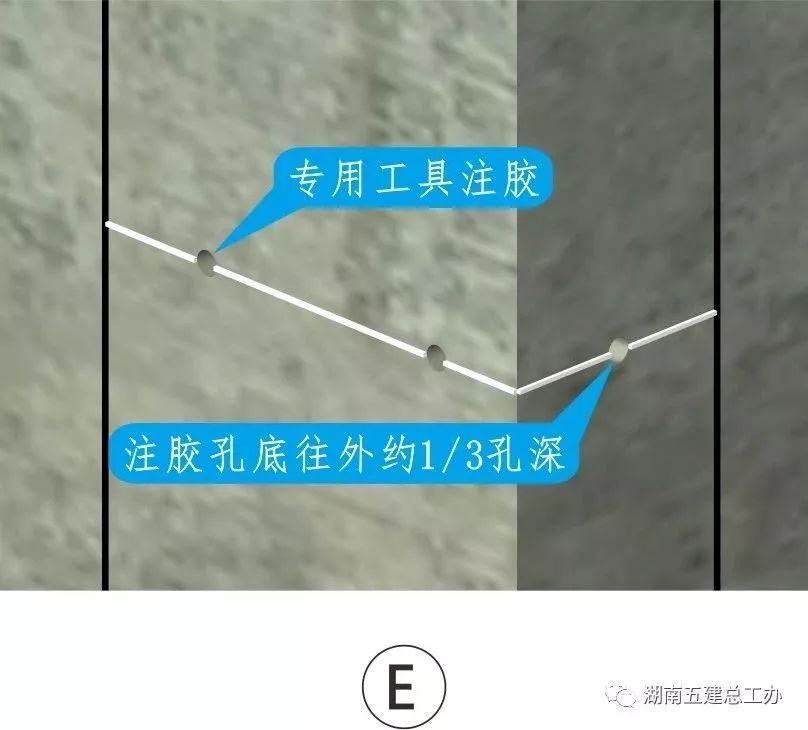

E.選用合格的植筋專用結構膠,注膠從孔底開始,孔內注膠達到孔深的1/3或計算孔內的用膠量,孔內注完膠后應立即植筋。

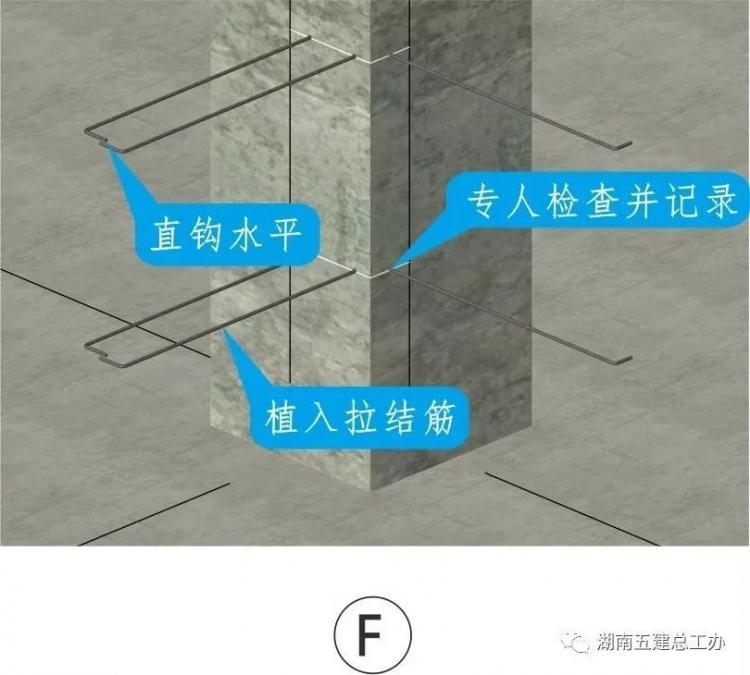

F.將結構膠涂于鋼筋錨固端,然后緩慢將鋼筋插入孔內,同時旋轉鋼筋并調整直鉤方向,使結構膠從孔口溢出,排出孔內空氣。

G.植筋施工完畢后注意成品保護,24小時之內嚴禁有任何擾動,杜絕影響拉結筋結構膠正常固化的其他交叉作業。

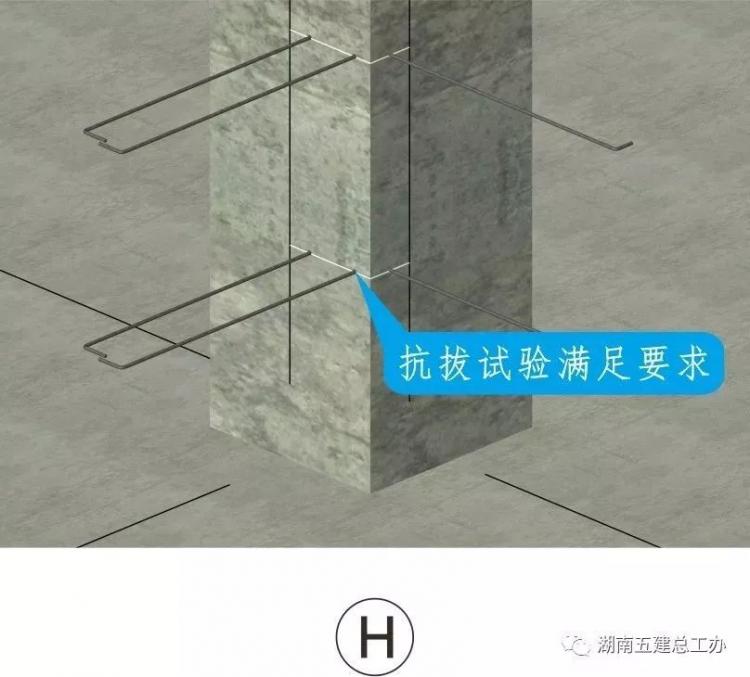

H.批量完成拉結筋植筋后,應按相關規定進行抗拔試驗,對不符合要求的且雙倍取樣也不符合要求必須全部返工。

成品效果

拉結筋伸出砼構件長度符合設計滿足規范并與該處墻體實際長度或門垛長度相吻合。

拉結筋豎向間距一致,橫向位置合理,直鉤水平,鋼筋無松動根部無損傷現象,孔口無結構膠殘留。

還木有評論哦,快來搶沙發吧~